Термомеханическое упрочнение арматурного проката

технология, средства, разработка

|

Термист Термомеханическое упрочнение арматурного проката технология, средства, разработка |

| Главная | О сайте | Стандарты | Технология | Устройства |

| Лаборатория | Библиотека | Глоссарий | Желтые страницы | Обратная связь |

УДК 621.771

Построена математическая модель охлаждения изделия типа бесконечной пластины. Использован частный случай ускоренного охлаждения первого рода. С помощью построенной модели исследована зависимость глубины прокаливаемости плоского изделия от его толщины.

В ходе проведения работы "Теоретическая физика - исследование охлаждения изделий неограниченной длины" по программе "Малой Академии Наук Украины" автором статьи были разработаны модели охлаждения бесконечной пластины и бесконечного цилиндра. Был использован метод сеток и зависимости, подробно изложенные в [1]. Подробно ознакомиться с методикой можно по электронной версии настоящей статьи [2].

Разработанные модели позволяют рассмотреть некоторые практические задачи. Одна из них - о зависимости глубины прокаливаемости изделия от его размера. Пластина, это простейший элемент исследования. С нее и начали.

Классическая формулировка закалки как процесса, это нагрев стали выше точки Ac3 с последующим быстрым охлаждением [3, стр. 206]. А под "быстрым охлаждением" понимают охлаждение со скоростью выше критической [там же, стр. 229]. То есть для конкретной стали существует некая конкретная скорость охлаждения, называемая критической. Если мы будем охлаждать изделие со скоростью выше критической, то сможем получить мартенситную структуру, то есть произвести закалку. Если же скорость охлаждения будет ниже критической, то чисто бездиффузионную структуру мы уже не получим. Появятся структуры промежуточного распада, затем диффузионного.

| Марка стали | Критическая скорость, °C/сек | Марка стали | Критическая скорость, °C/сек |

| Сталь 10 | 1000 | Ст5 | 350 |

| 15Х | 750 | Сталь 35 | 160 |

| 20Х | 650 | 35ГС | 100 |

| Сталь 20 | 500 | 40Х | 80 |

| 16ГС | 420 |

Однако, диаграммы охлаждения [1, рис. 4.10] показывают, что скорость охлаждения каждого конкретного участка изделия, как и температура, постоянно меняется. Еще более наглядно изменение скорости охлаждения во времени показано в [5]. Таким образом, говорить о некой определенной скорости охлаждения нельзя. Чаще всего идут путем усреднения скорости. Известны начальная и конечная температуры, а также время охлаждения. По этим трем параметрам можно определить среднюю скорость охлаждения в заданном интервале температур. Но мы пойдем немного другим путем, и попытаемся полностью уйти от параметра "скорость охлаждения".

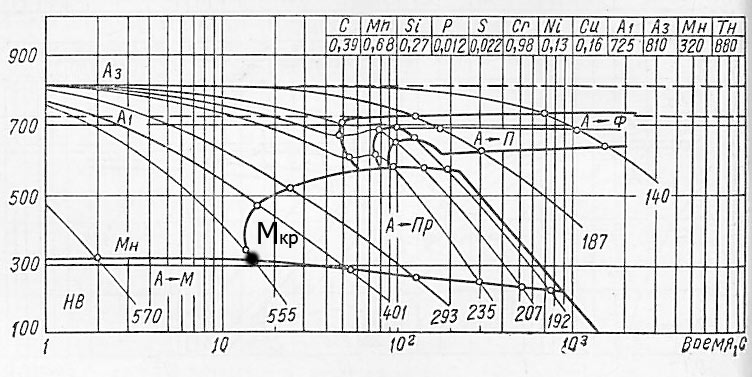

Рассмотрим термокинетическую диаграмму распада аустенита для стали марки 40Х [4, стр. 32].

|

Рис. 1. Термокинетическая диаграмма распада аустенита для стали марки 40Х [4] |

Очевидно, что мартенситную структуру получают в том случае, когда кривая охлаждения пересечет линию Mn левее точки Mкр. Эта точка характеризуется температурой Mn и временем устойчивости аустенита τА max.

Воспользуемся рис. 1 для того, чтобы получить исходные дынные:

температура начала охлаждения (температура аустенизации) t°0 = 880 °C;

температура начала превращений A3 = 810 °C;

температура мартенситного превращения Mn = 320 °C;

время устойчивости аустенита τА max = 16.2 с.

Температуру поверхности на протяжении охлаждения принимаем равной t°п = 40 °C. Коэффициент температуропроводности примем равным a = 7.5 мм2/с [6].

Задачу будем решать в критериальной форме. Поэтому определяем относительные

температуры, соответствующие началу распада аустенита A3 и началу мартенситного

превращения Mn:

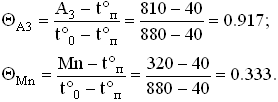

Теперь нас интересует время, за которое каждая точка охладится от А3

до Mn. Поскольку задачу решаем в критериальной форме, то в данном случае мы

будем искать не время, а число Фурье Fo. Вернее зависимость критерия Фурье от

координаты точки:

FoA3 = f(x/S) для ΘA3 = 0.917;

FoMn = f(x/S) для ΘMn = 0.333.

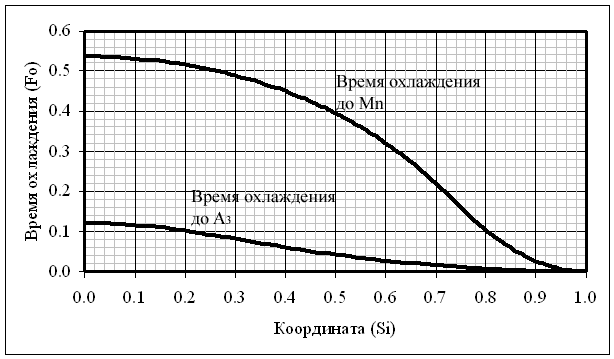

Теплотехнические модели, как и аналитические решения, в общем случае позволяют находить температуру в заданной точке в определенный момент времени. Но для решения поставленной нами задачи необходима обратная функция, позволяющая определить время Fo, необходимое для охлаждения точки Si до температуры Θ. Подробно о нахождении этой зависимости можно узнать по [2]. Результаты расчета показаны на рис. 2.

|

|

Рис. 2. Время охлаждения пластины от температуры аустенизации t°0 = 880 °C до температур начала превращений A3 = 810 °C и начала мартенситного превращения Mn = 320 °C (левый рисунок). Время охлаждения от A3 до Mn (правый рисунок). Критериальная форма. |

|

Теперь перейдем от критериальной формы к реальным размерностям. Коэффициент температуропроводности мы приняли равным a = 7.5 мм2/с. Будем изменять толщину пластины от 0.1 до 80 мм, и для каждой толщины определять глубину прокаливаемости.

Поскольку

![]()

время охлаждения от A3 до Mn будет равно

![]()

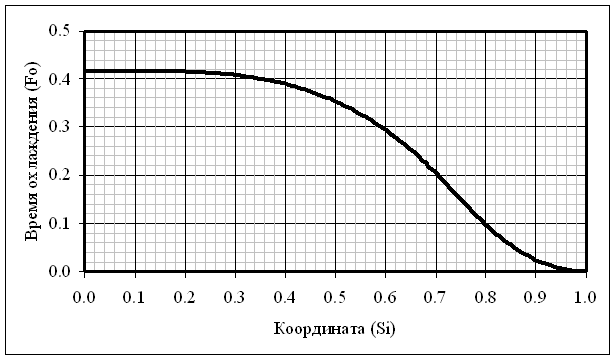

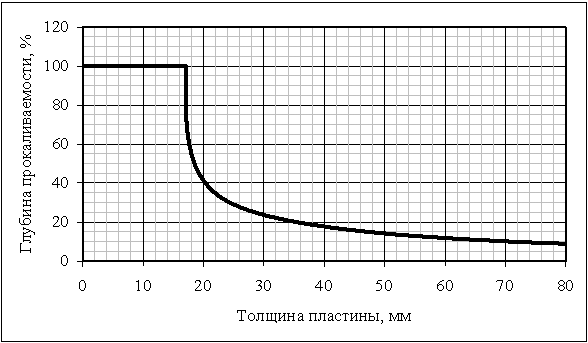

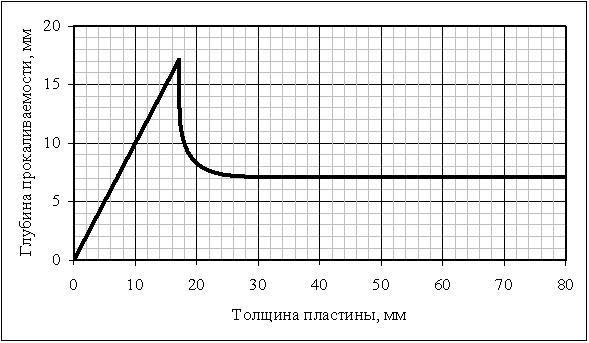

Прежде всего нас интересует время охлаждения центра. Когда оно меньше времени устойчивости аустенита τА max, мы будем иметь сплошную прокаливаемость (глубина прокаливаемости равна 100 %). Для рассматриваемой стали марки 40Х при заданных выше условиях сплошная прокаливаемость наблюдается до толщины пластины 17.1 мм. В более толстой пластине середина уже не прокаливается. При помощи сплайн-интерполяции будем находить ту точку, для которой время охлаждения будет равно времени устойчивости аустенита. Эта точка и будет показывать нам глубину прокаливаемости. Результаты расчетов показаны на рис. 3. Левая часть рисунка характеризует прокаливаемость в относительных (процентных) величинах, правая - в абсолютных.

|

|

Рис. 3. Глубина прокаливаемости пластины из стали марки 40Х |

|

Начало зависимости повторяет известное правило. Существует некоторая критическая толщина пластины (аналог критического диаметра [3, стр. 265]), обеспечивающая сплошную прокаливаемость изделия. Для нашего случая она равна 17.1 мм. При дальнейшем увеличении толщины пластины прокаливаемость изделия не полная. При этом можно отметить две особенности, о которых раньше не отмечалось.

Глубина прокаливаемости уменьшается очень резко. Практически невозможно организовать технологию, обеспечивающую, допустим, восьмидесятипроцентную прокаливаемость. Теоретически можно рассчитать параметры охлаждения, обеспечивающие эти 80 %. Но на практике малейшие колебания будут приводить либо к полной прокаливаемости, либо к более низкой (порог порядка 40 %). Эта особенность была показана (но не раскрыта) в работе [7]. Мы смогли проверить это предположение расчетным путем. При этом следует отметить, что рис. 3 в [7] показан с ошибкой. Можно сравнить его с полученным нами.

Еще одна интересная найденная нами особенность, это глубина прокаливаемости в абсолютных величинах. После скачкообразного уменьшения толщины закаленного слоя, примерно при 28 мм толщины пластины, толщина закаленного слоя стабилизируется примерно на 7 мм. В дальнейшем эти 7 мм сохраняются при любой толщине изделия. То есть, после некоторой толщины, глубина прокаливаемости остается постоянной и не зависит от толщины изделия.

1. Построена математическая модель охлаждения изделия типа бесконечной пластины. Использован частный случай ускоренного охлаждения первого рода: температура металла в начале охлаждения равномерная по всему сечению, а охлаждение имеет максимальную эффективность, т.е. температура поверхности практически мгновенно становится равной температуре охлаждающей воды. Такие условия можно организовать, например, при термомеханическом упрочнении арматурного проката в устройствах проводкового типа.

2. С помощью построенной модели исследована зависимость глубины прокаливаемости плоского изделия от его толщины.

3. Отмечено, что после того, как толщина изделия становится больше критического, глубина прокаливаемости уменьшается скачкообразно без участка плавного перехода.

4. После некоторого увеличения диаметра глубина прокаливаемости стабилизируется, и остается неизменной при дальнейшем увеличении размера изделия.

1. Лыков А.В. Теория теплопроводности. М.: Высшая школа, 1967. 600 с.

2. Гунькина В.Ю. Глубина прокаливаемости изделия типа бесконечной пластины [Электронный ресурс] // Термомеханическое упрочнение арматурного проката URL: http://www.termist.com/bibliot/publik/2014/gpitbp/gpitbp.htm (дата обращения: 20.01.2014).

3. Гуляев А.П. Металловедение. Учебник для втузов. 6-е изд., перераб. и доп. М.: Металлургия, 1986. 544 с.

4. Управляемое термическое упрочнение проката / И.Г.Узлов, В.В.Парусов, Р.В.Гвоздев, О.В.Филонов К. Тэхника, 1989. - 118 с.

5. Гунькин Ю.А., Катан В.А., Худик В.Т. Исследование распределения скорости охлаждения пластины по толщине при условии теплообмена первого рода // Вопросы прикладной математики и математического моделирования: ДГУ, 1994.

6. Приведенный коэффициент температуропроводности при прерванном охлаждении / В.Т. Худик, И.А. Гунькин, И.И. Журавлев, Е.В. Приходько // Строительство, материаловедение, машиностроение: Сб. научн. трудов. Вып. 12 Дн-ск: ПГАСА, 2001. с. 92 - 93.

7. Определение технологических параметров закалки неограниченной пластины / Гунькин И.А., Гунькин Ю.А. Математичне моделювання в інженерних і фінансово-економічних задачах: Зб. наук. пр. Дніпропетровськ: Січ, 1998. с. 78 - 82.

Web-сайт “Термист” (termist.com)

Термомеханическое упрочнение арматурного проката

Отсутствие ссылки на использованный материал является нарушением заповеди "Не укради"

Редактор сайта: Гунькин И.А. (termist.com@gmail.com)