Термомеханическое упрочнение арматурного проката

технология, средства, разработка

|

Термист Термомеханическое упрочнение арматурного проката технология, средства, разработка |

| Главная | О сайте | Стандарты | Технология | Устройства |

| Лаборатория | Библиотека | Глоссарий | Желтые страницы | Обратная связь |

Под прокаливаемостью подразумевают глубину проникновения закаленной зоны. (Не следует путать с закаливаемостью, которая характеризуется максимальным значением твердости, приобретенной сталью в результате закалки. Закаливаемость зависит главным образом от содержания углерода (см. рис. 222).)

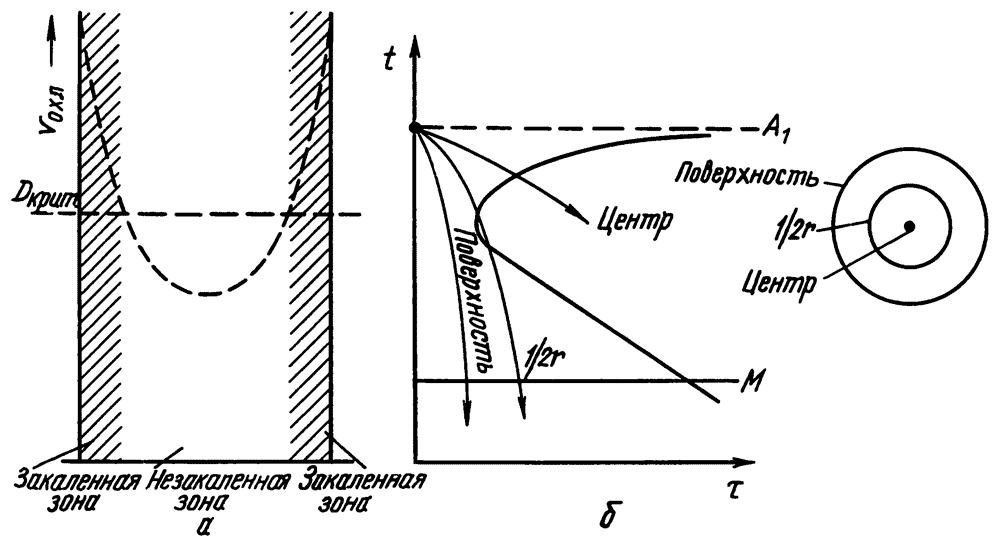

Несквозная прокаливаемость объясняется тем, что при закалке деталь охлаждается быстрее с поверхности и медленнее - в сердцевине. При закалке скорость охлаждения распределяется по сечению так, как это показано на рис. 233, а, пунктирной линией; у поверхности скорость охлаждения максимальная, в центре - минимальная. Если критическая скорость закалки равна величине, показанной на этой схеме горизонтальной пунктирной линией, то деталь не прокаливается насквозь, и глубина закалки будет равна заштрихованному слою (рис. 233, а).

|

Рис. 233. Схемы, показывающие различную скорость охлаждения по сечению и в связи с этим несквозную прокаливаемость |

Очевидно, с уменьшением критической скорости закалки увеличивается и глубина закаленного слоя, и если vк будет меньше скорости охлаждения в центре, то это сечение закалится насквозь. Если сечение велико и скорость охлаждения на поверхности меньше vк, то при данном способе закалки сталь не закалится даже на поверхности.

Следовательно, чем меньше vк, тем глубже прокаливаемость. Прокаливаемость, как и vк, тесно связана со скоростью превращения аустенита в перлит и, следовательно, с расположением кривой начала превращения на С-диаграмме.

Предположим, что имеем цилиндрическую деталь. Кривые охлаждения центра, поверхности и сечения, расположенного на половине радиуса от поверхности, наложенные на С-диаграмму, показаны на рис. 233, б. Для данной стали при данных условиях охлаждения на поверхности получится мартенситная структура, в центре - перлитная, на расстоянии половины радиуса получится мартенсит + тростит.

Если С-кривая располагается правее, чем показано на рис. 233, б, вследствие большей устойчивости переохлажденного аустенита, то, очевидно прокаливаемость увеличится.

Следовательно, чем медленнее происходит превращение аустенита в перлит, чем правее расположены линии на диаграмме изотермического распада аустенита, тем глубже прокаливаемость.

Основные факторы, влияющие на скорость перлитной кристаллизации:

состав аустенита. Все элементы, растворимые в аустените (за исключением кобальта), замедляют превращение;

нерастворенные частицы (карбиды, оксиды, интерметаллические соединения). Эти частицы ускоряют превращение, так как являются дополнительными центрами кристаллизации и увеличивают ч. ц. при превращении аустенит → перлит;

неоднородный аустенит. Он быстрее превращается в перлит, так как скорость превращения определяется в этом случае менее насыщенной частью твердого раствора;

размер зерна аустенита. Увеличение размера зерна замедляет превращение, так как центры кристаллизации образуются преимущественно по границам зерна, а чем крупнее зерно, тем, следовательно, меньше суммарная протяженность границ, тем меньше значения ч. ц.

Таким образом, все перечисленные факторы, которые снижают скорость аустенито-перлитного превращения, способствуют углублению прокаливаемости.

Для практической оценки прокаливаемости пользуются величиной, которая называется критическим диаметром.

Критический диаметр (Dк) - это максимальный диаметр цилиндрического прутка, который прокаливается насквозь в данном охладителе. Следовательно, для данной стали каждой закалочной среде соответствует свой критический диаметр. Очевидно, чем интенсивнее охлаждает закалочная среда, тем больше величина критического диаметра.

Использована публикация:

Гуляев А.П. Металловедение. Учебник для втузов. 6-е изд., перераб. и доп. М.:

Металлургия, 1986. 544 с.

стр. 262 - 263.

Web-сайт “Термист” (termist.com)

Термомеханическое упрочнение арматурного проката

Отсутствие ссылки на использованный материал является нарушением заповеди "Не укради"

Редактор сайта: Гунькин И.А. (termist.com@gmail.com)