Термомеханическое упрочнение арматурного проката

технология, средства, разработка

|

Термист Термомеханическое упрочнение арматурного проката технология, средства, разработка |

| Главная | О сайте | Стандарты | Технология | Устройства |

| Лаборатория | Библиотека | Глоссарий | Желтые страницы | Обратная связь |

(часть 3)

<< Предыдущее (Часть 1) << << (Часть 2) <<

Охлаждение при закалке быстрорежущей стали следует производить в масле. В результате медленного охлаждения с высоких температур (например, на воздухе) могут выделиться карбиды, что ухудшает режущие свойства.

Весьма хорошие результаты (в смысле уменьшения закалочной деформации) дает ступенчатое охлаждение.

Для превращения остаточного аустенита в мартенсит производят обработку холодом или отпуск.

|

|

|

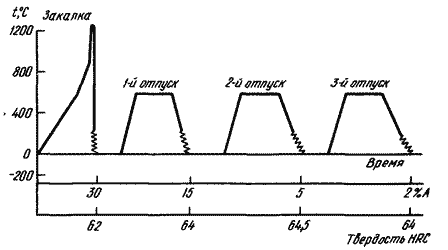

Рис. 7. Обычный режим термической обработки быстрорежущей стали |

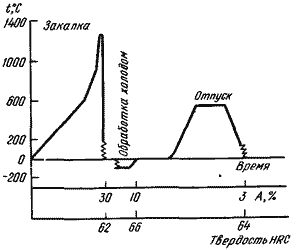

Рис. 8. Режим термической обработки инструментов из быстрорежущей стали с обработкой холодом |

При обработке холодом продолжается мартенситная реакция и после охлаждения до -70 ÷ -80 °С, все же его сохраняется примерно 10 % (допустимо более глубокое охлаждение вплоть до температуры жидкого азота (-196 °С), но это не ведет к уменьшению количества остаточного аустенита. При прямом погружении в жидкий азот возникают дополнительные эффекты, кроме превращения аустенита в мартенсит - выделения из мартенсита карбидов, микропластическая деформация и др.) Остаточного аустенита сохраняется примерно еще 10 %. Для уменьшения напряжения и отпуска мартенсита и после обработки холодом дается отпуск при 560 °С.

Без обработки холодом остаточный аустенит может быть превращен в мартенсит отпуском. Для этого закаленную сталь нагревают до 560 °С, при этом из аустенита выделяются карбиды типа M2C. Для более полного превращения операцию отпуска повторяют два или три раза (так называемый «многократный отпуск»).

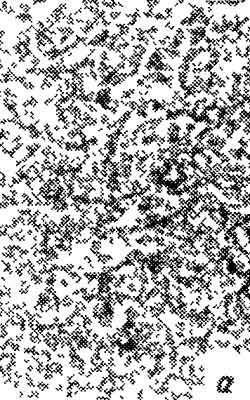

Графики термообработки быстрорежущей стали с обработкой холодом или многократным отпуском приведены на рис. 7 и 8. Исследование структуры хорошо иллюстрирует сказанное изменение в строении. На рис. 9 показана структура стали Р6М5 после закалки от разных температур. На рис. 9, а - недогрев, видно большое количество нерастворимых карбидов; на рис. 9, в - перегрев, крупное зерно; на рис. 315, б структура правильно закаленной стали. Ввиду одинаковой травимости аустенит и мартенсит в закаленной стали не разделяются. При отпуске происходит распад мартенсита и он травится сильнее, чем аустенит. В отпущенной стали эти структурные составляющие при микроисследовании различаются.

|

|

|

| Температура закалки 1 150 °C | Температура закалки 1 200 °C | Температура закалки 1 250 °C |

Рис. 9. Структура (х500) закаленной быстрорежущей стали Р6М5 при различных температурах закалки |

||

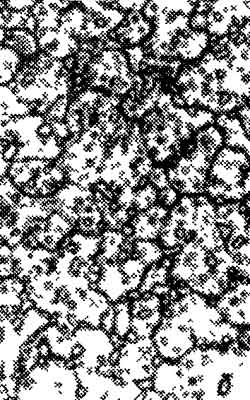

На рис. 10 показана структура отпущенной стали.

Низкий отпуск против оптимального нагрева не вызвал способности превращения аустенита в мартенсит. На рис. 10, а белые поля - остаточный аустенит; после многократного отпуска остаточного аустенита нет (рис. 10, б).

Температурные режимы термической обработки быстрорежущей стали разных марок представлены в табл. 4.

| Марка стали | Закалка | Отпуск | ||||

| температура, °С | твердость, HRC | количество аустенита, % | температура, °С | число отпусков | твердость, HRC | |

| Р0М2Ф3 | 1190 - 1220 | 62 - 63 | 30 | 560 | 2 | 63 - 65 |

| Р6М5 | 1210 - 1230 | 62 - 64 | 25 | 550 | 2 - 3 | 63—65 |

| Р9 | 1220 - 1240 | 62 - 64 | 30 | 560 | 3 | 63 - 65 |

| Р12 | 1240 - 1260 | 62 - 64 | 25 | 560 | 3 | 63 - 65 |

| Р18 | 1270 - 1290 | 62 - 64 | 25 | 560 | 3 | 63 - 65 |

|

|

| Отпуск 500 °C | Отпуск 600 °C |

Рис. 10. Структура (х500) отпущенной быстрорежущей стали Р6М4 при различных температурах отпуска |

|

Для инструментов некоторых видов применяют низкотемпературное цианирование, которое улучшает их режущие свойства. В этом случае термически обработанный закаленный и отпущенный) инструмент дополнительно обрабатывают в жидких цианистых солях при 520 - 580 °С в течение непродолжительного времени.

В результате такого низкотемпературного цианирования на поверхности инструмента образуется слой, насыщенный азотом и углеродом. Несмотря на небольшую толщину этого слоя (всего несколько микрон), он значительно повышает износоустойчивость инструмента.

Часто для той же цели на специальных установках («Булат») инструмент покрывают тонкой золотистой пленкой нитрида титана.

Перед термической обработкой быстрорежущая сталь должна быть хорошо отожжена.

Обычно проводят изотермический отжиг, так как это ускоряет процесс. В этом случае сталь нагревают до 860 - 900 °С и после выдержки охлаждают до 700 - 750 °С. В этом интервале температур сталь выдерживают до окончания превращения аустенита, которое заканчивается за 1,5 - 2 ч.

Твердость после такой обработки должна составлять 207 - 255 HB. Структура состоит из сорбита с включениями первичных и вторичных карбидов (см. рис. 4.).

В плохо отожженной быстрорежущей стали после закалки наблюдается особый вид брака: при нормальной твердости и нормальном количестве остаточного аустенита сталь оказывается очень хрупкой, а ее излом - грубозернистый, чешуйчатый, напоминает нафталин (рис. 11). Этот вид брака быстрорежущей стали обычно называется нафталиновым изломом.

Качество быстрорежущей стали в значительной степени определяется также степенью ее прокованности. При недостаточной проковке наблюдается так называемая карбидная ликвация (рис. 12), представляющая собой остатки участков ледебуритной эвтектики, не разбитых ковкой. Чем резче выражена карбидная ликвация, тем ниже качество быстрорежущей стали (понижается стойкость инструмента в работе, увеличивается его хрупкость и т.д.

Разумеется в быстрорежущей стали, изготовленной методами порошковой металлургии, карбидная ликвация отсутствует.

|

|

|

|

Рис. 11. Нафталиновый излом в быстрорежущей стали |

Рис. 12. Карбидная ликвация быстрорежущей стали, полученной по обычной технологии (а) и методом порошковой металлургии (б) |

||

<< Предыдущее (Часть 1) << << (Часть 2) <<

Использована публикация:

Гуляев А.П. Металловедение. Учебник для втузов. 6-е

изд., перераб. и доп. М.: Металлургия, 1986. 544 с.

стр. 366 - 369.

Web-сайт “Термист” (termist.com)

Термомеханическое упрочнение арматурного проката

Отсутствие ссылки на использованный материал является нарушением заповеди "Не укради"

Редактор сайта: Гунькин И.А. (termist.com@gmail.com)