Термомеханическое упрочнение арматурного проката

технология, средства, разработка

|

Термист Термомеханическое упрочнение арматурного проката технология, средства, разработка |

| Главная | О сайте | Стандарты | Технология | Устройства |

| Лаборатория | Библиотека | Глоссарий | Желтые страницы | Обратная связь |

(часть 2)

<< Предыдущее (Часть 1) << | >> Читать дальше (Часть 3)>>

В отожженном виде структура сталей (всех марок) состоит из α-твердого раствора и карбидов. Все легирующие элементы (Cr, W, Mo, V). Основными карбидами в быстрорежущей стали являются карбиды M6C, MC, M23C6 и M3C приблизительно одинакового для всех сталей состава (табл. 2).

| Карбид | C | W+Mo | V | Cr | Fe |

| M6C(Fe3(W,Mo)3C) | 2 | 55 - 65 | 2 - 4 | 3 | 27 - 38 |

| MC(VC) | 15 | 30 | 50 | 5 | - |

| V23C6(Cr23C6) | 4 | 10 | 6 | 60 | 20 |

| M3C(Fe3C) | 6 | 2 | 2 | 10 | 80 |

В зависимости от состава стали, в первую очередь соотношения (W+Mo)/V меняется и соотношение M6C/MC. Например, в стали Р18 почти нет карбида MC, а в стали Р0М2Ф3 нет карбида M6C. Кроме этих карбидов в отдельных случаях могут присутствовать в небольшом количестве карбиды M23C6, M3C, карбид M2C выделяется при отпуске.

Сами карбиды делятся по условиям образования на три вида:

1) «эвтектоидные», самые мелкие составляющие основной сорбитный фон (Превращение идет по перетектоидной реакции А+КII → Ф+КIII. Перетектоид (обычно называемый эвтектоид) представляет собой смесь феррита и карбида хрома (M23C6) или железа (M3C) в небольшом количестве (обозначают КIII));

2) вторичные карбиды, выделившиеся из аустенита после окончания кристаллизации;

3) первичные карбиды, самые крупные, выделившиеся в результате эвтектического превращения (L → А+КI) и раздробленные на отдельные частицы ковкой.

Быстрорежущая сталь обычно изготавливается традиционными металлургическими приемами - разливкой в слитки и последующей ковкой и прокаткой, при этом скелетообразная эвтектика (А+КI) (рис. 3) разбивается на полосы и отдельные включения первичных карбидов (рис. 4, а). Темные округлые формирования - так называемые δ-феррит - фаза неустойчивая, выделяющаяся на начальных стадиях кристаллизации и пропадающая по периктектической реакции δ+L → γ, следовательно δ-феррит в литой быстрорежущей стали фаза неравновесная. Более современный способ изготовления быстрорежущей стали - распыление расплава азотом; при этом образуются шаровидные частицы (рис. 5, а) размером 50 - 500 мкм, со структурой дендритов, состав которых близок к составу расплава (без выделения карбидов) (рис. 5, б). Естественно, что такое состояние не равновесно, при технологических нагревах происходит распад твердого раствора, выделение карбидов, значительно меньших по размеру, чем карбиды, образовавшиеся при кристаллизации из жидкой фазы (см. рис. 4, а, б). Сталь с такой дисперсной карбидной фазой обладает лучшими технологическими и механическими свойствами, карбиды легче переходят в твердый раствор, а последние обеспечивают высокие режущие свойства.

|

|

|

Рис. 3. Структура литой быстрорежущей стали, изготовленной по обычной технологии |

Рис. 4. Структуры кованой и отожженной быстрорежущей стали, изготовленной по обычной технологии (а) и методом порошковой металлургии (б) |

|

|

|

| а) гранулы быстрорежущей стали | б) структура гранул |

Рис. 5. Гранулы и их структура быстрорежущей стали, полученной закалкой из жидкого состояния

|

|

Чтобы получить высокую красностойкость необходимо полнее растворить, насытить γ-твердый раствор углеродом и легирующими элементами - вольфрамом, молибденом и ванадием, что достигается применением высокой температуры закалки.

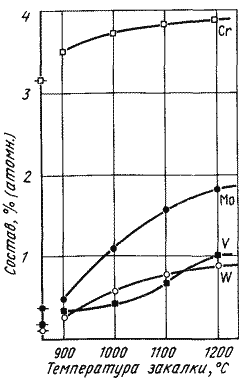

Из рис. 6 видно, что чем выше температура закалки, тем больше в раствор переходит этих элементов и тем выше красностойкость. Отсюда рекомендация нагревать при закалке как можно выше, вплоть до начала оплавления. Теперь от этой рекомендации отказались, так как при таком излишне высоком нагреве происходит рост зерна и ухудшаются механические свойства. В настоящее время рекомендуется нагревать при закалке как можно выше, но не выше начала роста зерна (последнее должно быть не более № 11). В таблице 3 приведены оптимальная температура нагрева под закалку некоторых наиболее распространенных быстрорежущих сталей, состав твердого раствора, красностойкость и количество остаточного аустенита после закалки.

| Сталь | Температура закалки, °С | Состав твердого раствора, % (атоми.) | К4р 58, °С | Остаточный аустенит, % | ||||

| W | Mo | V | Cr | Co | ||||

| Р18 | 1 280 | 3 | - | 1 | 4 | - | 620 | 30 |

| Р9 | 1 230 | 2,5 | - | 1,5 | 4 | - | 620 | 25 |

| Р6М5 | 1 220 | 1 | 2 | 1 | 4 | - | 620 | 30 |

| Р6М5К5 | 1 220 | 1 | 2 | 1 | 4 | 5 | 635 | 30 |

| Р0М2Ф3 | 1 200 | - | 2 | 2 | 4 | - | 620 | 25 |

| Р3М3Ф2 | 1 200 | 1 | 2 | 1 | 4 | - | 620 | 25 |

|

Рис. 6. Влияние температуры закалки на состав твердого раствора (быстрорежущая сталь Р6М5) |

Из табл. 3 следует, что несмотря на сильное различие в общем химическом составе, состав твердого раствора очень близок во всех сталях, сумма W+Mo+V, определяющая красностойкость, равна примерно 4 % (атомн.), отсюда красностойкости и режущие свойства у разных марок быстрорежущих сталей близки.

Быстрорежущая сталь, содержащая кобальт, превосходит по режущим свойствам остальные стали (он повышает красностойкость), но кобальт очень дорогой элемент.

Разные марки быстрорежущей стали различаются главным образом по технологическим свойствам, например, плохо шлифуются, если высокий процент ванадия, образуются высокотвердые карбиды VC, и они крупного размера; стали склонны к обезуглероживанию, если высокий процент молибдена. В табл. 3 указывается процент остаточного аустенита, в закаленной стали, это показывает, что мартенситная реакция не идет до конца, из-за высокой легированности твердого раствора, точка Mk лежит ниже точки комнатной температуры.

Остаточный аустенит - нежелательная структурная составляющая в инструментальных сталях. Он снижает твердость, уменьшает теплопроводность (поэтому при прочих равных условиях режущая кромка инструмента нагревается до более высокой температуры).

Выдержка при температуре закалки, способствуя переводу карбидов в раствор, действует аналогично повышению температуры закалки.

Охлаждение при закалке быстрорежущей стали следует производить в масле. В результате медленного охлаждения с высоких температур (например, на воздухе) могут выделиться карбиды, что ухудшает режущие свойства.

Весьма хорошие результаты (в смысле уменьшения закалочной деформации) дает ступенчатое охлаждение.

Для превращения остаточного аустенита в мартенсит производят обработку холодом или отпуск.

<< Предыдущее (Часть 1) << | >> Читать дальше (Часть 3)>>

Использована публикация:

Гуляев А.П. Металловедение. Учебник для втузов. 6-е

изд., перераб. и доп. М.: Металлургия, 1986. 544 с.

стр. 363 - 366.

Web-сайт “Термист” (termist.com)

Термомеханическое упрочнение арматурного проката

Отсутствие ссылки на использованный материал является нарушением заповеди "Не укради"

Редактор сайта: Гунькин И.А. (termist.com@gmail.com)