Термомеханическое упрочнение арматурного проката

технология, средства, разработка

|

Термист Термомеханическое упрочнение арматурного проката технология, средства, разработка |

| Главная | О сайте | Стандарты | Технология | Устройства |

| Лаборатория | Библиотека | Глоссарий | Желтые страницы | Обратная связь |

(часть 1)

>> Читать дальше Часть 2 >> >> Часть 3 >>

Краткое описание быстрорежущих сталей можно прочитать в статье "Быстрорежущие стали" глоссария.

Быстрорежущие стали предназначены для изготовления режущего инструмента, работающего при высоких скоростях резання. Быстрорежущая сталь должна обладать высокой горячей твердостью (твердостью в горячем состоянии) и красностойкостью (насколько эта твердость сохраняется во времени), обратимой и необратимой твердостью.

Эти свойства необходимы, так как в процессе работы тепло, в основном (на 80 %), концентрируется в инструменте, нагревая его. Очевидно, чем больший нагрев (по температуре и продолжительности) без размягчения может выдержать материал, тем при большей скорости резания он может работать.

|

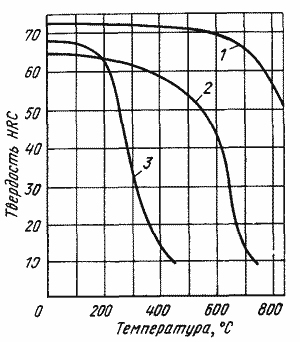

Рис. 1. Твердость инструментальных материалов в нагретом состоянии |

На рис. 1 приведены кривые, показывающие твердость трех различных сплавов при разных температурах. Твердость углеродистой стали после нагрева до 200 °С начинает быстро падать. Следовательно, для этой стали недопустим режим резания, при котором инструмент нагревался бы выше 200 °С. У быстрорежущей стали высокая твердость сохраняется при нагреве до 500 ÷ 600 °С. Таким образом, инструмент из быстрорежущей стали более производителен, чем инструмент из углеродистой стали. Более производительным является инструмент из твердого сплава, так как нагрев до 800 °С мало влияет на его твердость.

Следует отметить, что твердость в холодном состоянии не определяет режущей способности стали. Как видно из рис. 1, твердость углеродистой стали при нормальной температуре даже выше, чем быстрорежущей, но ее режущие свойства намного ниже. Высокая твердость инструментальной стали необходима во всех случаях, но для быстрорежущего инструмента требуется высокая твердость не только в холодном состоянии, но и при повышенных температурах, по крайней мере, до 600 °C.

Твердость инструментальных материалов в нагретом состоянии

Красностойкость определяет, сколь долго такая твердость сохраняется, поскольку при этих рабочих температурах происходят процессы коагуляции карбидов снижающих твердость.

Интенсивность снижении горячей твердости, т.е. красностойкости, можно измерить не только при высокой температуре, но и при комнатной так как кривые снижения твердости при высокой температуре и комнатной идут эквидистантно, а измерить твердость при комнатной температуре, разумеется, гораздо проще, чем при высокой. Опытами установлено, что режущие свойства теряются при твердости 50 HRC при температуре резання, что соответствует примерно 58 HRC при комнатной. Отсюда красностойкость характеризуется температурой отпуска, при которой за 4 часа твердость снижается до 58 HRC (обозначение K4р58).

Кроме «горячих» свойств от материала для режущего инструмента требуются и высокие механические свойства; под этим подразумевается сопротивление хрупкому разрушению, так как при высокой твердости (> 60 HRC) разрушение всегда происходит по хрупкому механизму. Прочность таких высокотвердых материалов обычно определяют как сопротивление разрушению при изгибе призматических, не надрезанных образцов, при статическом (медленном) и динамическом (быстром) нагружении. Чем выше прочность, тем большее усилие может выдержать рабочая часть инструмента, тем большую подачу и глубину резания можно применить и это увеличивает производительность процесса резания.

|

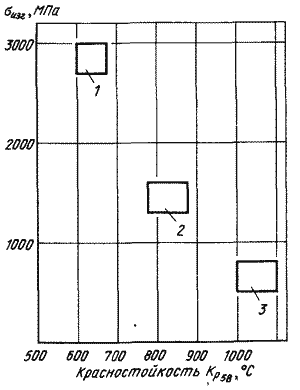

Рис. 2. Прочность и красностойкость инструментальных материалов |

Оказывается, по прочности разные классы инструментальных сталей располагаются в обратном порядке, чем их расположение по красностойкости (рис. 2) и в отдельных случаях может случиться и так, что инструмент из быстрорежущей стали будет работать производительнее, из-за большего сечения снимаемой стружки, чем инструмент из твердого сплава.

Как указывалось, горячая твердость и красностойкость определяются разупрочнением закаленной стали при нагреве необратимым изменением твердости.

Высокая твердость мартенсита объясняется растворением углерода в Feα. Известно, при отпуске из мартенсита в углеродистой стали выделяются мельчайшие частицы карбида. Пока выделившиеся карбиды еще находятся в мельчайшем дисперсном рассеянии (т.е. на первой стадии выделения при отпуске до 200 °С), твердость заметно не снижается. Но если температуру отпуска поднять выше 200 °С, происходит рост карбидных выделений, и твердость падает.

Чтобы сталь устойчиво сохраняла твердость при нагреве, нужно ее легировать такими элементами, которые затрудняли бы процесс коагуляции карбидов.

Если ввести в сталь какой-нибудь карбидообразующий элемент в таком количестве, что он образует специальный карбид, то красностойкость скачкообразно возрастает. Дело в том, что специальный карбид выделяется из мартенсита и коагулирует при более высоких температурах, чем карбид железа, так как для этого требуется не только диффузия углерода, но и диффузия легирующих элементов. Практически заметная коагуляция специальных карбидов хрома, вольфрама, молибдена, ванадия происходит при температурах выше 500 °С.

Таким образом, красностойкость создается легированием стали карбидообразующими элементами (вольфрамом, молибденом, хромом, ванадием) в таком количестве, при котором они связывают почти весь углерод в специальные карбиды и эти карбиды переходят в раствор при закалке.

Первая быстрорежущая сталь была предложена еще в 60-х годах XIX столетия «сталь Мюше» (изобретатель Р. Мюше) и существенно отличалась по составу от современных быстрорежущих сталей (2 % C; 2 % Mn; 5 % W и др.). Применяли ее в литом состоянии. Затем, на рубеже XIX - XX веков появилась быстрорежущая сталь Р18 (изобретатели Ф.Тейлор и А.Уайт), ее состав (средний) 0,8 % C, 18 % W; 4 % Cr; 1 % V. B связи с дефицитом вольфрама в 70-х годах XX века была почти повсеместно заменена на сталь марки Р6М5 (0,9 % C; 6 % W; 5 % Mo; 4 % Cr; 2 % V), которая в свою очередь вытесняется безвольфрамовыми Р0М5Ф1 (0,9 % C; 5 % Mo; 1,5 % V) и Р0М2Ф3 (1,1 % C; 2,5 % Mo; 4 % Cr; 3 % V). Сталь Р0М5Ф1 изготовляется обычным металлургическим способом, сталь Р0М2Ф3 - методом порошковой металлургии (распылением).

Все быстрорежущие стали обозначаются первой буквой Р (рапид - скорость), следующая цифра содержание вольфрама (буква В пропускается), затем указывается после букв М, Ф и К содержание молибдена, ванадия и кобальта.

В табл. 1 приведены составы быстрорежущих сталей, вошедших в ГОСТ 19265-73 или технические условия.

| Марка стали | C | Cr | W | Mo | V | Co |

| Р0М2Ф3 (ЭИ277) | 1,10 ÷ 1,25 | 3,8 ÷ 4,6 | - | 2,3 ÷ 2,9 | 2,6 ÷ 3,3 | - |

| Р0М3Ф2 (ЭИ260) | 0,90 ÷ 1,05 | 4,0 ÷ 5,0 | - | 3,2 ÷ 4,0 | 2,0 ÷ 2,6 | - |

| Р3М3Ф2 (ЭИ290) | 0,85 ÷ 1,10 | 3,6 ÷ 4,3 | 2,6 ÷ 3,3 | 2,6 ÷ 3,3 | 1,5 ÷ 2,0 | - |

| Р3М3Ф3 (ЭИ276) | 1,00 ÷ 1,15 | 3,8 ÷ 4,6 | 2,2 ÷ 2,9 | 2,3 ÷ 2,9 | 2,2 ÷ 2,8 | - |

| Р6М5 (ЭИ298) | 0,82 ÷ 0,90 | 3,8 ÷ 4,4 | 5,5 ÷ 6,5 | 5,0 ÷ 5,5 | 1,7 ÷ 2,1 | - |

| Р6М5К5 | 0,80 ÷ 0,88 | 3,8 ÷ 4,3 | 6,0 ÷ 7,0 | 4,8 ÷ 5,3 | 1,7 ÷ 2,2 | 4,8 ÷ 5,3 |

| Р6М5Ф2К8 (ЭП658) | 0,95 ÷ 1,05 | 3,8 ÷ 4,4 | 5,5 ÷ 6,6 | 4,6 ÷ 5,2 | 1,8 ÷ 2,4 | 7,5 ÷ 8,5 |

| Р9 (ЭИ262) | 0,85 ÷ 0,95 | 3,8 ÷ 4,4 | 8,5 ÷ 10,0 | <1,0 | 2,0 ÷ 2,6 | - |

| Р9М4К8 | 1,00 ÷ 1,10 | 3,0 ÷ 3,6 | 8,5 ÷ 9,6 | 3,8 ÷ 4,3 | 2,1 ÷ 2,5 | 7,5 ÷ 8,5 |

| Р12 | 0,80 ÷ 0,90 | 3,1 ÷ 3,6 | 12,0 ÷ 13,0 | <1,0 | 1,5 ÷ 1,9 | - |

| Р18 | 0,70 ÷ 0,80 | 3,8 ÷ 4,4 | 17,0 ÷ 18,5 | <1,0 | 1,0 ÷ 1,4 | - |

| Примечание: Содержание постоянных и случайных примесей ограничено в этих сталях следующими пределами, %: 0,40 Mn; 0,50 Si; 0,40 Ni; 0,030 S; 0,035 P. При введении азота (примерно 0,10 %) в середине обозначения ставят букву А. |

| Примечание редактора: к настоящему времени требования к химическому составу сталей несколько изменились. Рекомендую проверить их согласно действующей нормативной документации или по ссылкам. Корректировать Александра Павловича рука не поднялась. |

>> Читать дальше Часть 2 >> >> Часть 3 >>

Использована публикация:

Гуляев А.П. Металловедение. Учебник для втузов. 6-е

изд., перераб. и доп. М.: Металлургия, 1986. 544 с.

стр. 360 - 363.

Web-сайт “Термист” (termist.com)

Термомеханическое упрочнение арматурного проката

Отсутствие ссылки на использованный материал является нарушением заповеди "Не укради"

Редактор сайта: Гунькин И.А. (termist.com@gmail.com)