Термомеханическое упрочнение арматурного проката

технология, средства, разработка

|

Термист Термомеханическое упрочнение арматурного проката технология, средства, разработка |

| Главная | О сайте | Стандарты | Технология | Устройства |

| Лаборатория | Библиотека | Глоссарий | Желтые страницы | Обратная связь |

Продолжение (<< См. начало <<) << См. предыдущую <<

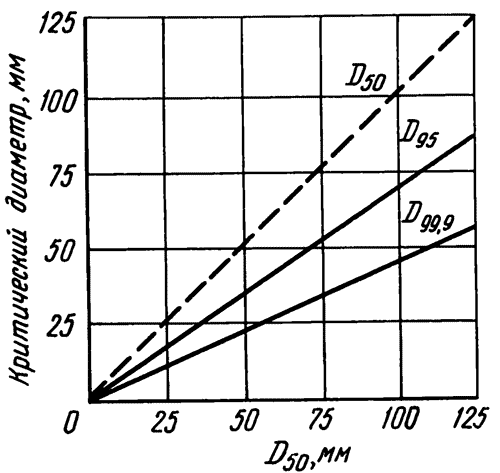

Наличие 50 % троостита снижает свойства закаленной стали, поэтому значение критического диаметра, определенного по полумартенситной твердости, следует рассматривать как переходную ступень для определения критического диаметра, при котором в центре бруска получается полная закалка (95 % мартенсита). Для этого находят D50 (для любого случая охлаждения), как было отмечено раньше, и переходят на D95. На основании графика, приведенного на рис. 239, приближенно можно принять, что критический диаметр почти полной (95 %) прокаливаемости составляет 3/4 от полумартенситной. (И совершенно полная прокаливаемость 99.9 % в два раз меньше полумартенситной.)

|

|

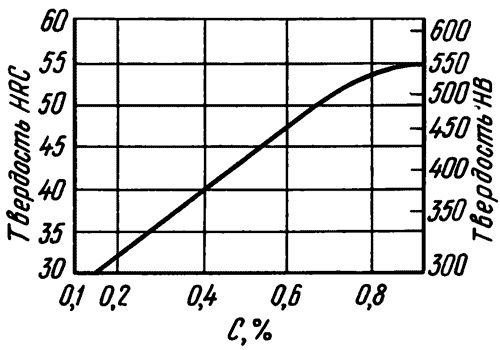

Рис. 238. Твердость полумартенситной зоны в зависимости от содержания углерода |

Рис. 239. График для определения полной прокаливаемости (по данным для полумартенситной прокаливаемости) |

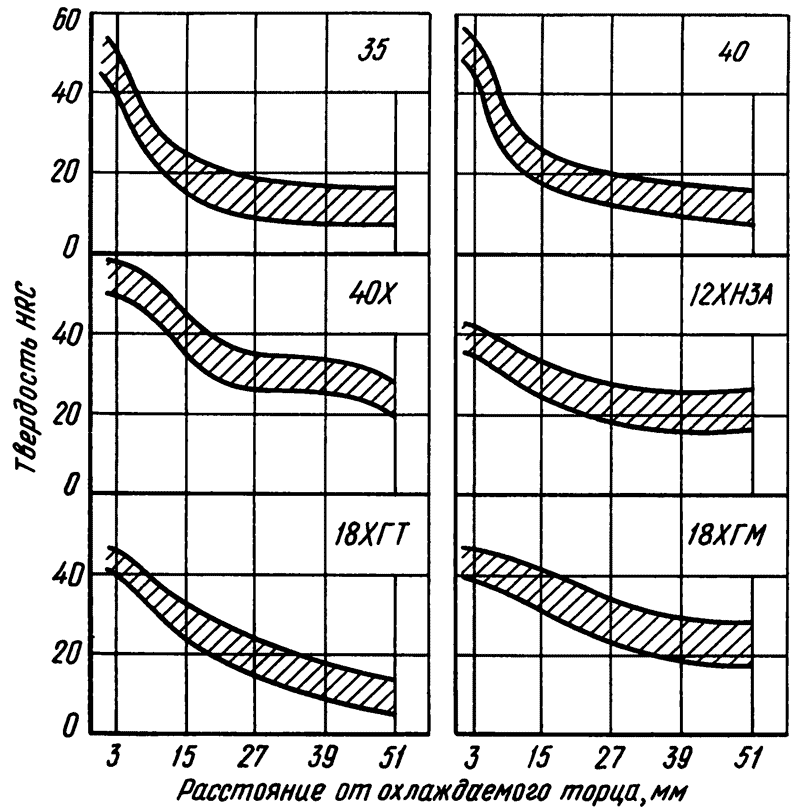

Стали одной марки нельзя характеризовать одной линией, как это показано на рис. 237, и одним значением идеального критического диаметра. Колебания в марочном составе, разный размер зерна и другие факторы сильно влияют на прокаливаемость. Чтобы характеризовать прокаливаемость стали данной марки, строят так называемые полосы прокаливаемости, полученные на основании опытов над большим числом плавок стали данной марки. Имея заранее построенную полосу прокаливаемости, мы, применяя сталь данной марки, можем ожидать, что ее прокаливаемость будет находиться в пределах этой полосы (рис. 240).

|

Рис. 240. Полосы прокаливаемости сталей |

Соответственно марку стали характеризуют минимальный и максимальный критический диаметры, что зависит от колебаний состава. Стали, в которых содержание углерода и легирующих элементов находятся на верхних пределах, имеют и более глубокую прокаливаемость.

Переходим к рассмотрению влияния прокаливаемости на свойства стали. При сквозной закалке свойства по сечению закаленной стали однородны. При несквозной закалке свойства закаленной стали изменяются от поверхности к центру так же, как изменялись бы свойства у серии тонких образцов, которые получили бы при закалке разную скорость охлаждения. Представляет особый интерес, чем будут отличаться по свойствам стали с различной прокаливаемостью, если последующим отпуском выровнять твердость по сечению. Следует вспомнить, в чем состоит различие свойств продуктов закалки и продуктов закалки и отпуска, т.е. в чем различие пластинчатых и зернистых структур.

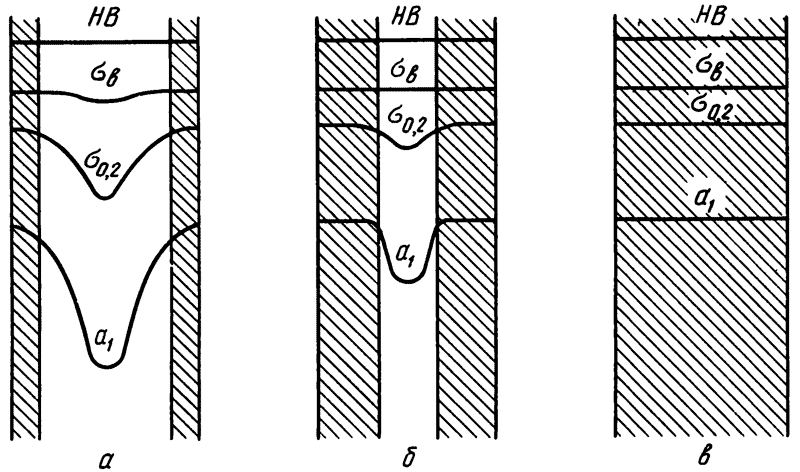

Зернистые структуры при одинаковой твердости обладают более высокими значениями σ0.2, ψ и ан (предел текучести, относительное сужение и ударная вязкость), чем пластинчатые. Поэтому в целом насквозь прокаленное сечение после закалки и высокого отпуска будет обладать высоким комплексом механических свойств. Распределение механических свойств по сечению сталей с различной прокаливаемостью схематически показано на рис. 241.

|

Рис. 241. Влияние глубины закалки на механические свойства закаленной и отпущенной сталей различной прокаливаемости |

У образца (изделия) с несквозной прокаливаемостью (рис. 241, а, б) в сердцевине наблюдается снижение σ0.2 и ан; при сквозной прокаливаемости (рис. 241, в) свойства будут одинаковыми по всему сечению.

Таким образом, для получения оптимальных механических свойств в закаленном и отпущенном состояниях необходимо иметь зернистые продукты отпуска по всему сечению, т.е. сквозную прокаливаемость.

Чем выше должна быть механическая прочность детали, чем больше ее сечение, тем большее значение имеют прокаливаемость и улучшение по всему сечению.

Использована публикация:

Гуляев А.П. Металловедение. Учебник для втузов. 6-е изд., перераб. и доп. М.:

Металлургия, 1986. 544 с.

стр. 263 - 266.

Web-сайт “Термист” (termist.com)

Термомеханическое упрочнение арматурного проката

Отсутствие ссылки на использованный материал является нарушением заповеди "Не укради"

Редактор сайта: Гунькин И.А. (termist.com@gmail.com)