Термомеханическое упрочнение арматурного проката

технология, средства, разработка

|

Термист Термомеханическое упрочнение арматурного проката технология, средства, разработка |

| Главная | О сайте | Стандарты | Технология | Устройства |

| Лаборатория | Библиотека | Глоссарий | Желтые страницы | Обратная связь |

Продолжение (<< См. начало <<)

Для практической оценки прокаливаемости пользуются величиной, которая называется критическим диаметром.

Критический диаметр (Dк) - это максимальный диаметр цилиндрического прутка, который прокаливается насквозь в данном охладителе. Следовательно, для данной стали каждой закалочной среде соответствует свой критический диаметр. Очевидно, чем интенсивнее охлаждает закалочная среда, тем больше величина критического диаметра.

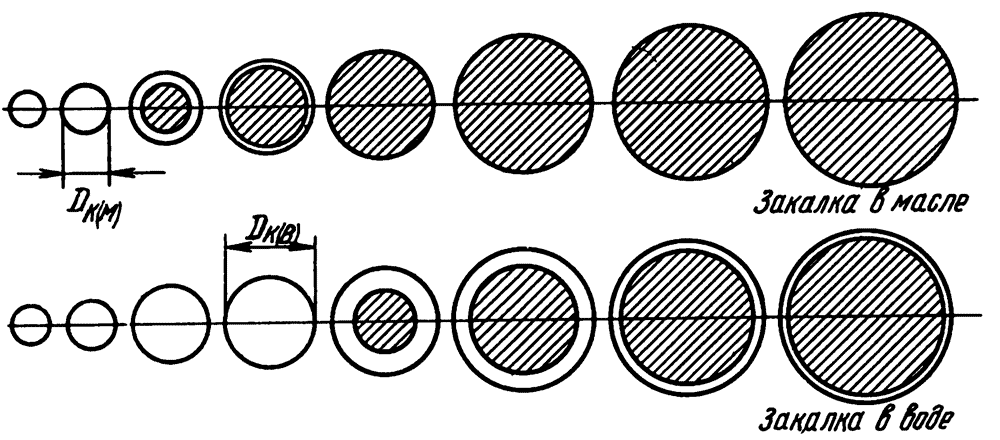

На рис. 234 показана глубина закалки (незаштрихованная часть сечения) закаленных в воде и масле образцов различного диаметра одной и той же стали. Распределение закаленной и незакаленной зон показывает, что для каждого охладителя есть максимальное сечение, прокаливающееся насквозь (Dк), причем Dк м < Dк в так как масло охлаждает медленнее, чем вода.

|

Рис. 234. Прокаливаемость прутков различного размера при закалке в воде и масле (заштрихована незакаленная сердцевина) |

Чтобы не ставить прокаливаемость в зависимости от способа охлаждения, вводят понятие идеальный критический диаметр (обозначается D∞). Это - диаметр максимального сечения, прокаливающегося насквозь в «идеальной» жидкости, отнимающей тепло с бесконечно большой скоростью.

Критический диаметр - важная и удобная величина при назначении марки стали на изделие.

Если нужно, чтобы изделие при термической обработке прокаливалось насквозь, следует выбрать такую сталь, чтобы критический диаметр был больше диаметра изделия.

Сталь обычно характеризуется критическим диаметром D∞ или Dк в или Dк м.

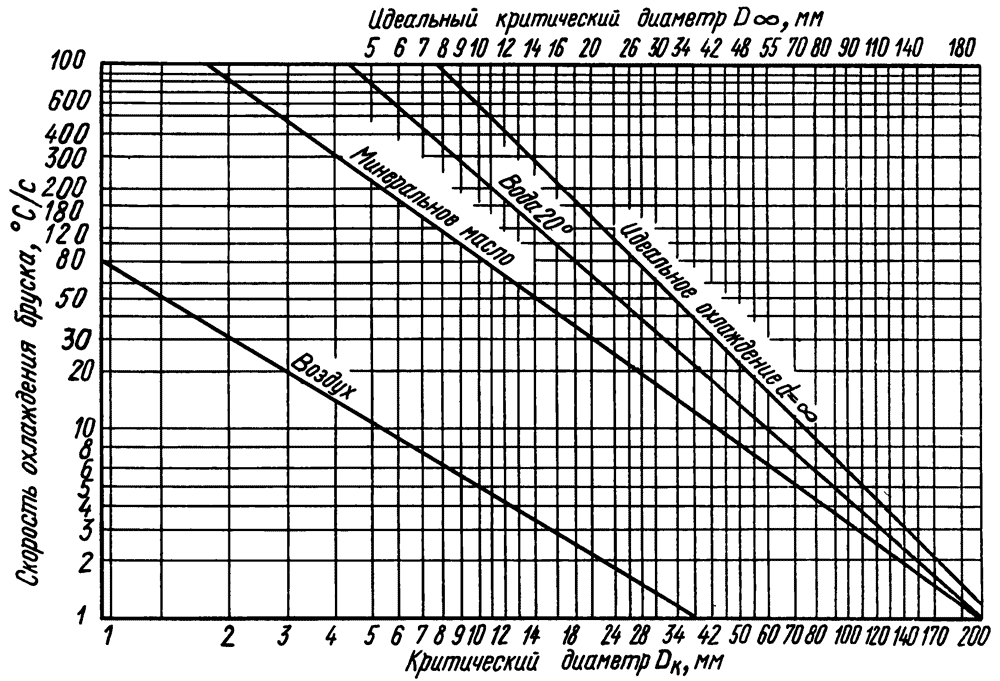

Зная один из критических диаметров, можно по номограмме (рис. 235) определить любой другой (т.е. если известно, например D∞, можно определить Dк в или Dк м и т.д.).

|

Рис. 235. Номограмма для определения прокаливаемоемости |

Предположим, что нам известен идеальный критический диаметр D∞, который равен, например, 48 мм. Зная D∞, можно определить по этой номограмме (рис. 235) реальный критический диаметр Dк для закалки в воде, масле и на воздухе. Для этого от точки 48 мм на верхней шкале абсцисс опускаем перпендикуляр до линии, характеризующей «идеальное» охлаждение (α = ∞), и на уровне пересечения с этой линией проводим горизонтальную прямую. Точки пересечения этой горизонтали с наклонными линиями, характеризующими охлаждение в воде, масле и на воздухе, определяют реальные критические диаметры при охлаждении в этих средах; они соответственно будут равны 38, 26 и 3 мм.

Наиболее удобный и простой метод определения прокаливаемости и, следовательно, экспериментального определения «идеального» критического диаметра - метод торцевой закалки.

Схема охлаждения образца при определении прокаливаемости методом торцевой закалки показана на рис. 236. Очевидно, что только при таком охлаждении нижний торец охлаждается с максимальной скоростью, и скорость охлаждения убывает по мере удаления от торца. Измерив после закалки твердость на поверхности по длине образца и представив полученные результаты графически, у глубоко прокаливающейся стали получим плавное снижение твердости (кривая 2 на рис. 237), а у неглубоко прокаливающейся стали (кривая 1, на рис. 237) - резкое уменьшение твердости.

Экспериментально установлено, какая скорость охлаждения получается в зависимости от расстояния от торца. Величина скорости охлаждения показана в верхней части диаграммы (рис. 237). Из диаграммы видно, что на расстоянии 6 мм от торца скорость охлаждения 42 °С/с, на расстоянии 18 мм - 10 °С/с и т.д.

Кривые, приведенные на рис. 237 - первичные кривые прокаливаемости. Согласно этим кривым можно определить, при какой скорости охлаждения при закалке какая будет получаться твердость. Однако эти первичные кривые прокаливаемости позволяют найти идеальный (D∞) и реальный (Dк) критические диаметры.

Снижение твердости при уменьшении скорости охлаждения ниже критической есть результат появления в закаленном изделии немартенситных структур. Однако наличие в структуре 5 - 10 % троостита практически не отразится на твердости, поэтому на кривой прокаливаемости, подобной приведенным на рис. 237, трудно найти эту границу перехода от мартенситной структуры к структуре мартенсит + небольшое количество троостита. При более значительном содержании троостита колебания в его количестве уже более резко и определенно отражаются на твердости, поэтому за границу между закаленной и незакаленной зонами принимают так называемый полумартенситный слой.

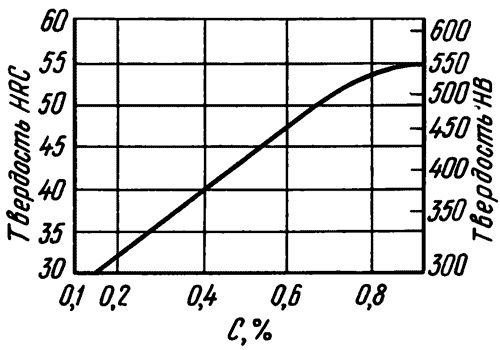

Твердость полумартенситного слоя зависит от содержания углерода (рис. 238). Кривые, приведенные на рис. 237 относятся к стали с 0.7 % C (полумартенситная твердость равна 50 HRC). Следовательно, полумартенситный слой находится для стали 1 на расстоянии 3 мм, а для стали 2 - на расстоянии 18 мм или твердость 50 HRC получается у стали 1 при охлаждении 105 °С/с, а у стали 2 - 10 °С/с.

|

|

Рис. 238. Твердость полумартенситной зоны в зависимости от содержания углерода |

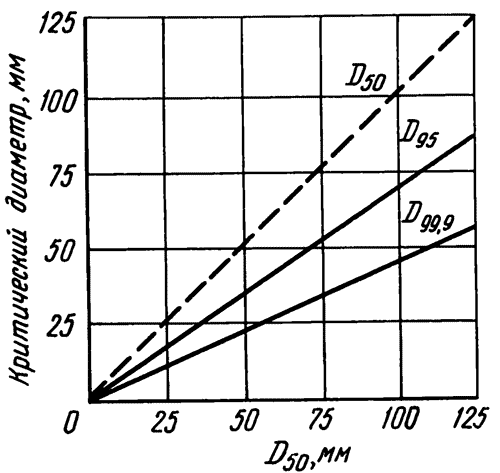

Рис. 239. График для определения полной прокаливаемости (по данным для полумартенситной прокаливаемости) |

Чтобы найти критический диаметр, определим значение этих скоростей на шкале ординат рис. 235, и на этом уровне проведем горизонтали до пересечения с наклонными линиями. Точки пересечения покажут идеальный критический диаметр и реальный критический диаметр для разных способов охлаждения. В данном случае D∞ для стали 1 равен 25 мм и для стали 2 - 75 мм.

Для стали 1 критические диаметры равны: при охлаждении в воде 16 мм, в масле - 8.5 мм. Это - максимальные сечения, при закалке которых в воде или в масле полумартенситная структура получается в центре бруска.

Использована публикация:

Гуляев А.П. Металловедение. Учебник для втузов. 6-е изд., перераб. и доп. М.:

Металлургия, 1986. 544 с.

стр. 263 - 266.

Web-сайт “Термист” (termist.com)

Термомеханическое упрочнение арматурного проката

Отсутствие ссылки на использованный материал является нарушением заповеди "Не укради"

Редактор сайта: Гунькин И.А. (termist.com@gmail.com)