Термомеханическое упрочнение арматурного проката

технология, средства, разработка

|

Термист Термомеханическое упрочнение арматурного проката технология, средства, разработка |

| Главная | О сайте | Стандарты | Технология | Устройства |

| Лаборатория | Библиотека | Глоссарий | Желтые страницы | Обратная связь |

УДК 621.789:62-238.004.18

Национальная металлургическая академия Украины (г. Днепропетровск, Украина)

На протяжении длительного времени коллективом сотрудников кафедры термической обработки металлов Днепропетровского металлургического института (ДМетИ, с 1999 г. НМетАУ - Национальная металлургическая академия Украины) под руководством академика АН УССР Стародубова К.Ф велись работы по повышению прочностных свойств различных видов металлопродукции массового назначения с целью обеспечения снижения расхода стали в строительстве, машиностроении и других отраслях. Результатом этих разработок стали новые передовые технологии упрочнения металлопроката в процессе его изготовления на металлургических предприятиях, основанные на использовании тепла нагрева под прокатку для осуществления операций термического упрочнения [1]. Данные технологии нашли широкое применение при изготовлении продукции строительного назначения (арматурный и фасонный прокат, лист, трубы и др.). В современной мировой практике практически все металлургические предприятия имеют в своем составе мощности по термической обработке проката.

Другим не менее важным направлением исследований были работы по повышению

прочности стали путем холодной деформации (наклепа) и стабилизации комплекса

достигаемых свойств различными технологическими приемами [2 -

4], что послужило заделом для создания технологий производства

холоднодеформированных труб, крепежа, арматурной проволоки и других

металлоизделий.

Другим не менее важным направлением исследований были работы по повышению

прочности стали путем холодной деформации (наклепа) и стабилизации комплекса

достигаемых свойств различными технологическими приемами [2 -

4], что послужило заделом для создания технологий производства

холоднодеформированных труб, крепежа, арматурной проволоки и других

металлоизделий.

Последующее развитие этих научных направлений привело к созданию новых видов арматурного проката класса Ат-ШС, Ат-IVС [5, 6] и проволоки для армирования ЖБИ, а также сформировало идею новых энергосберегающих технологий производства различных видов высокопрочной продукции, основанных на объединении в последовательную цепочку операций термического (термомеханического) упрочнения проката на металлургическом переделе и его последующую переработку в готовую металлопродукцию на метизном переделе. При этом, например, если в конце прошлого столетия арматурный прокат класса Ат-ШС (А400С по ныне действующей НД) являлся готовым видом продукции для строительной отрасли, то в текущем столетии круглый прокат класса прочности 400С служит уже сырьем для изготовления высокопрочной метизной продукции. Т.е. в новых технологиях наблюдается суммирование прежних наработок во имя достижения качественного другого результата (продукта). При этом идеи К.Ф. Стародубова остаются актуальными и получают развитие в работах его учеников.

Целью данной работы является разработка энергосберегающей технологии производства высокопрочной метизной продукции на основе использования проката передельного повышенной прочности.

Известно, что современное производство массовых видов высокопрочной метизной продукции (болты, гайки и др.) основано на использовании нескольких энергозатратных термических обработок, как на стадии подготовки подката и калиброванной заготовки, так и готовой продукции. Это наглядно представлено на примере производства болтов класса прочности 8.8 и выше (табл. 1).

| № | Традиционная технология | Энергосберегающая технология |

| 1 | Отжиг горячекатаного проката | - |

| 2 | Травление окалины (кислотное) на отожженном прокате | Механическое удаление окалины на ТМУ прокате |

| 3 | Волочение проката на заготовку | Волочение проката на заготовку |

| 4 | Формообразование крепежа | Формообразование крепежа |

| 5 | Закалка крепежа | - |

| 6 | Отпуск крепежа | Отпуск крепежа (возможен) |

| 7 | Промывка | - |

| 8 | Горячее оцинкование | Горячее оцинкование |

Из перечня технологических операций производства высокопрочного крепежа по традиционной технологии, наблюдаем три энергозатратные операций (отжиг проката, закалка и отпуск продукции), существенно отражающиеся на себестоимости производства. Кроме того операция кислотного травления помимо прямых затрат (около 15 $/т) имеет скрытые затраты, связанные с потерей металла (до 4 кг/т), а также на регенерацию и утилизацию травильных растворов, что также вносит вклад в повышение себестоимости.

Энергосберегающая технология позволяет полностью отказаться от операции отжига исходного проката, а также не использовать кислотное травление и сократить цикл подготовки проката путем реализации способа механического удаления окалины. Предлагается использовать в качестве исходной заготовка прокат передельный повышенной прочности, получаемый путем термомеханического (ТМУ) или термического упрочнения в потоке прокатных станов, что исключит потребность в операциях термического упрочнения готовой продукции (закалке). Операция отпуска полностью не исключается и присутствует при производстве некоторых видов продукции (болт, шпилька, гайка) в качестве операции статическо-динамического деформационного старения. При этом ее осуществление можно совместить с другой отдельной операцией - горячего оцинкования или другого способа получения антикоррозионных покрытий. Все перечисленные отличия от традиционной технологии направлены на энергосбережение и снижение себестоимости производства при обеспечении такого же или более высокого комплекса свойств, чем при традиционной технологии, что в свою очередь может обеспечить конкурентоспособность продукции на внутреннем и внешних рынках.

По энергосберегающей технологии энергия технологической холодной деформации используется не только для формоизменения, как при традиционной, но и для упрочнения получаемого изделия. Таким образом, в новой технологии получения холоднодеформированных упрочненных изделий используется своеобразная триада воздействий, обеспечивающая комплекс механических свойств: 1 - термомеханическое или термическое упрочнение проката в потоке прокатных станов; 2 - упрочнение получаемого изделия технологической холодной деформацией; 3 - окончательное формирование структурного состояния в процессе стабилизирующего отпуска или циклической деформации. При этом в осуществлении перечисленной выше триады воздействий в максимальной степени используются уже существующие технологические операции, применяемые для получения данного изделия: горячая и холодная пластическая деформация, нанесение антикоррозионного покрытия.

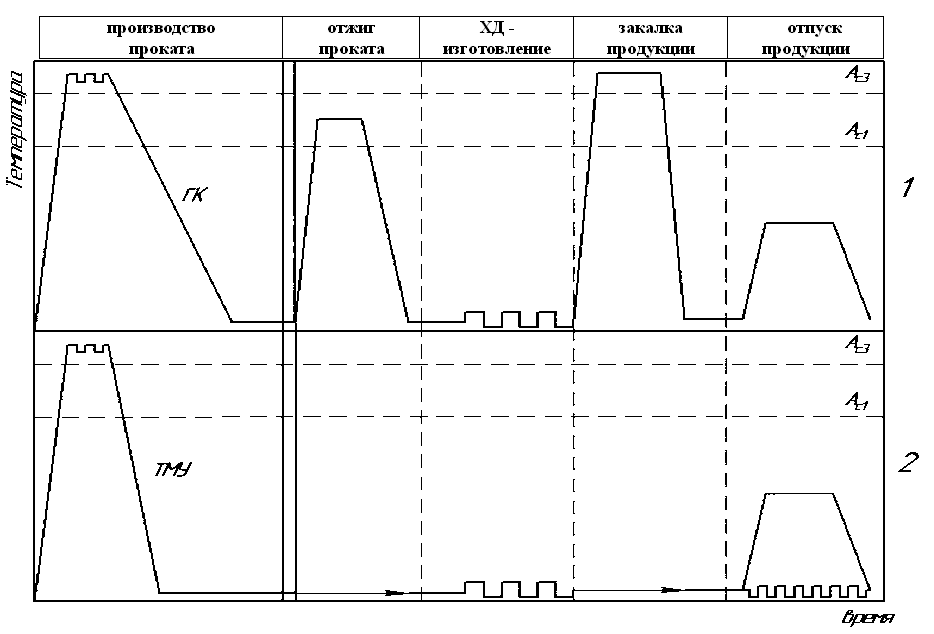

Схемы энергосберегающего технологического процесс производства высокопрочной метизной продукции в сопоставлении с традиционным приведены на рис. 1. Согласно этой технологии, изготовление продукции включает в себя следующий ряд операций: получение литой заготовки, горячую ее деформацию на прокат необходимого типоразмера с термомеханическим (ТМУ) или другим видом упрочнения, последующую холодную пластическую деформацию с получением в итоге требуемого металлоизделия и его стабилизирующую обработку различными способами.

|

Рис. 1. Схемы традиционной (1) и новой (2) энергосберегающей технологии получения высокопрочных холоднодеформированных изделий |

Помимо экономии энергоресурсов, предлагаемая технология также решает вопросы ресурсосбережения (экономии легирующих материалов), основанные на замене легированных сталей на более дешевые кремниймарганцовистые или углеродистые марки сталей [7], что также приводит к снижению себестоимости готовой продукции.

Авторы с благодарностью примут замечания и пожелания относительно материалов и выводов по данной статье на E-mail: armst_2000@mail.ru

Web-сайт “Термист” (termist.com)

Термомеханическое упрочнение арматурного проката

Отсутствие ссылки на использованный материал является нарушением заповеди "Не укради"

Редактор сайта: Гунькин И.А. (termist.com@gmail.com)