Термомеханическое упрочнение арматурного проката

технология, средства, разработка

|

Термист Термомеханическое упрочнение арматурного проката технология, средства, разработка |

| Главная | О сайте | Стандарты | Технология | Устройства |

| Лаборатория | Библиотека | Глоссарий | Желтые страницы | Обратная связь |

Общее время нагрева складывается из времени нагрева до заданной температуры

(τн) и времени выдержки при этой температуре (τв),

следовательно

τобщ = τн + τв (1)

Величина τн зависит от нагревающей способности среды, от размеров и формы деталей, от их укладки в печи; τв зависит от скорости фазовых превращений, которая определяется степенью перенагрева выше критической точки и дисперсностью исходной структуры.

Практически величина τв может быть принята равной 1 мин для углеродистых и 2 мин для легированных сталей (Так как в легированных сталях карбиды медленнее переходят в твердый раствор.). При нагреве крупных деталей (когда τн значительно больше чем 1 - 2 мин) величиной τв можно пренебречь; в случае мелких деталей (диаметром или толщиной менее 1 мм) пренебрегают составляющей τн.

Нагрев обычно проводят в газовой среде (воздух, продукты сгорания топлива), в расплавленных солях и расплавленных металлах. Соотношение времени τн в этих средах примерно таково: в газовых средах 1, расплавленных солях 0.5 и расплавленных металлах 0.25.

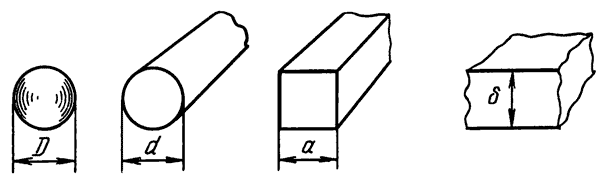

Чем крупнее изделие, тем больше τн. Если сравнивать время нагрева (τн) шара, цилиндра, параллелепипеда и пластины при условии, что Dшара = dцил = aпар = δпл (рис. 230), то соотношение времени нагрева следующее: для шара 1, параллелепипеда 2,5, цилиндра 2, пластины 4.

|

Рис. 230. Фактор формы

при нагреве изделия |

Наконец, если сравнивать продолжительность нагрева τн для одинаковых изделий, из которых одно нагревается равномерно со всех сторон, другое только с трех сторон (например, параллелепипеда, лежащего на холодном полу печи) и третье - только с одной стороны, то эти продолжительности будут относиться как 1 : 1.5 : 4.

. Итак, время нагрева зависит от многих факторов и на практике колеблется от 1 - 2 мин (нагрев мелких деталей в соли) до многих часов (нагрев крупных деталей тяжелого машиностроения в печи).

Точно установить время нагрева можно лишь опытным путем для данной детали в данных конкретных условиях, а приближенно - можно подсчитать. Имеется несколько приближенных способов расчета времени нагрева.

Рассмотрим один из них.

Расчет проводят по формуле (1). Пусть τ равно 1 или 2 мин:

τн = 0.1D1K1K2K3,

(2)

где

D1 - размерная характеристика изделия (мм) - минимальный размер

максимального сечения (т.е. детали находят максимальное поперечное сечение и в

нем - минимальный размер; в пластине это будет ее толщина δ - рис. 230). Это и

будет характеристический размер D1;

К1 - коэффициент среды (для газа 2, соли 1, металла 0.5);

К2 - коэффициент формы (для шара 1, цилиндра 2, параллелепипеда 2.5,

пластины 4);

К3 - коэффициент равномерности нагрева (всесторонний нагрев 1,

односторонний 4).

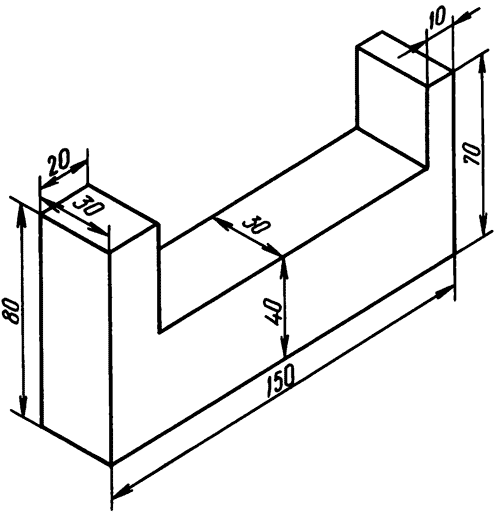

Пример. Определить время нагрева детали, изображенной на рис. 231. Нагрев всесторонний, осуществляется в печи, сталь легированная.

|

Рис. 231. Изделие сложной формы. Нахождение размерной характеристики для определения времени нагрева под закалку |

Максимальное поперечное сечение 30 × 40, следовательно, D1 = 30. Находим

τн, подставляя значения коэффициентов в формулу (2):

τн = 0.1×30×2×2.5×1 = 15 (мин), а

τобщ = 15 + 2 = 17 (мин).

Следует отметить, что сказанное относится к нагреву примерно до 800 - 900 °С, т.е. до температур, обычно принятых для нагрева под закалку, отжиг, нормализацию большинства марок сталей.

При необходимости проводить нагрев в печи до более высокой температуры (например, нагрев под закалку нержавеющих или быстрорежущих сталей) время нагрева сокращается, так как интенсивность нагрева лучеиспусканием быстро возрастает с повышением температуры. Наоборот, нагрев в печи до температур ниже 800 - 900 °С, например нагрев под отпуск, протекает значительно медленнее, чем ниже температура, так как при низких температурах нагрев осуществляется главным образом конвекцией, а не лучеиспусканием.

Естественно, что все рассмотренные случаи относятся к таким, когда нагревающий агрегат (печь, ванна) достаточно мощный и внесенные в него холодные детали заметным образом не снижают температуры рабочего пространства.

Использована публикация:

Гуляев А.П. Металловедение. Учебник для втузов. 6-е изд., перераб. и доп. М.:

Металлургия, 1986. 544 с.

стр. 257 - 259.

Web-сайт “Термист” (termist.com)

Термомеханическое упрочнение арматурного проката

Отсутствие ссылки на использованный материал является нарушением заповеди "Не укради"

Редактор сайта: Гунькин И.А. (termist.com@gmail.com)