Термомеханическое упрочнение арматурного проката

технология, средства, разработка

|

Термист Термомеханическое упрочнение арматурного проката технология, средства, разработка |

| Главная | О сайте | Стандарты | Технология | Устройства |

| Лаборатория | Библиотека | Глоссарий | Желтые страницы | Обратная связь |

УДК 669.14.018.291.3:621.785

Криворожский горно-металлургический комбинат “Криворожсталь”

Пластические свойства арматурного проката нормируются двумя способами: по величине относительного удлинения и способности выдерживать изгиб вокруг оправки или изгиб с разгибом. Можно отметить, что в последние годы количество стандартов, в которых оговариваются испытания на изгиб с разгибом увеличивается [1]. В качестве примера рассмотрим Европейский предварительный стандарт ENV 10080 [2]. Образцы изгибают на 90º вокруг оправки диаметром от 5 до 8 номинальных диаметров проката. Затем образцы подвергают старению и разгибают на 20º. Отметим, что такие испытания дают комплексную оценку арматурного проката: исследуется пластичность арматурного проката в состоянии поставки, склонность материала к последеформационному старению и особенности конструкции профиля.

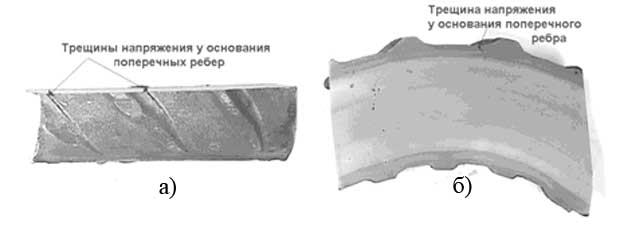

На комбинате “Криворожсталь” испытания на изгиб с разгибом в большом объеме начали производить после освоения производства термомеханически упрочненного арматурного проката по стандарту Великобритании BS 4449 [3]. При этом был обнаружен дефект, получивший впоследствии наименование “надрыв”. Этот дефект представляет собой трещину глубиной до 1 мм, образующуюся в месте пересечения поперечного ребра с телом стержня. Надрывы образуются с внутренней стороны пробы, т.е. на участке, подвергнутому сжатию при изгибе и растяжению при разгибе. Исследование образцов позволили выявить ряд особенностей образования дефекта.

|

Рис. 1. Вид дефекта “надрыв”. а) общий вид, б) продольный шлиф. |

Образование надрывов начинается на арматурном прокате диаметром 25 мм. На более мелких профилях этот дефект не обнаружен.

Отсутствие вокруг надрывов обезуглероженных участков позволило заключить, что в готовом прокате дефектов нет, а трещины образуются при испытаниях.

Надрывы не являются концентраторами напряжения. При трехкратных перегибах образцов на 90º трещина не развивалась.

Образование надрывов носит статистический характер. Несколько образцов, отобранных с одного стержня ведут себя по разному: одни выдерживали испытания, другие нет. С увеличением диаметра профиля вероятность образования надрыва растет.

Вероятность появления надрыва на образцах подвергнутых старению перед разгибом и на образцах разогнутых без термообработки одинакова, т.е. можно сделать вывод, о том, что использованная марка стали не склонна к последеформационному охрупчиванию.

На образцах, подвергнутых перед испытанием высокому отпуску (650 ÷ 700 ºC) вероятность появления надрывов несколько снижалась, но все равно оставалась.

Исследования продольных шлифов арматурного проката после загиба не выявили в структуре металла трещин, что позволяет сделать предположение об образовании дефекта во время разгиба, т.е. при воздействии на участок металла растягивающих напряжений.

Результаты исследований позволили предположить, что причиной появления надрывов явились недостатки конструкции профиля. Инициатором появления трещины, скорее всего, являлся угол, образованный в месте пересечения поперечного ребра с телом стержня. Отметим, что старый профиль [4] обеспечивал практически круглое сечение тела стержня, в результате чего образовать галтельный переход в месте пересечения поперечного ребра с телом стержня не представляло труда. Радиус галтели оговорен в стандарте. Используемый в настоящее время профиль с поперечными ребрами серповидной формы [5] подразумевает овальное сечение тела стержня. При такой конструкции профиля организовать галтельный переход проблематично. В качестве паллиатива было принято решение выполнить между поперечными ребрами и телом стержня фаску. Так как тело стержня имеет овальную форму, наибольший размер фаска имела на вершине поперечного ребра, а к его краю сходила “на нет”. После изменения конструкции чистового калибра появление надрывов полностью прекратилось.

Таким образом, несглаженный угол в месте пересечения поперечного ребра с телом стержня может привести к снижению пластических свойств арматурного проката, особенно при диаметре 25 мм и выше. По-видимому такой угол будет также способствовать снижению усталостной прочности арматурного проката. Следует отметить, что в проекте общеевропейского стандарта ENV 10080 [2] требование к закруглению в месте пересечения поперечного ребра с телом стержня оговорено как обязательное условие.

Конструкция профиля арматурного проката периодического сечения может оказывать влияние на пластические свойства продукции. В частности, отсутствие плавного перехода в месте пересечения поперечного ребра с телом стержня на профилях диаметром 25 мм и выше может вызывать образование трещин при испытаниях на изгиб с разгибом.

1. Арматурный прокат для железобетонных конструкций и изделий. Справочное пособие. / Под ред. Ю.Т.Худика, А.В.Кекуха Кривой Рог: КГГМК “Криворожсталь”, ИЧМ НАН Украины, НИИСК Госстроя Украины, 2003. 115 с.

2. ENV 10080 Сталь для армирования бетона. Свариваемая арматурная сталь периодического профиля B500. Технические условия поставки прутков, мотков и сварной сетки / Европейский предварительный стандарт, 1995.

3. BS 4449:1997 Спецификация на пруток из углеродистой стали для армирования бетона / Британский стандарт, 1997.

4. ГОСТ 5781-82 Сталь горячекатаная для армирования железобетонных конструкций. Технические условия / Межгосударственный стандарт, 1982.

5. ДСТУ 3760-98 Прокат арматурный для железобетонных конструкций. Общие технические условия / Государственный стандарт Украины, 1998.

Опубликовано:

Влияние конструкции арматурного калибра на пластичность / Омесь Н.М., Шеремет В.А., Гунькин И.А., Касьяненко В.Г. // Металознавство та термiчна обробка металiв: Науков. та iнформ. бюл. / ПДАБА. - Дн-вськ. - 2005. - № 3. - стр. 39 - 40.

Web-сайт “Термист” (termist.com)

Термомеханическое упрочнение арматурного проката

Отсутствие ссылки на использованный материал является нарушением заповеди "Не укради"

Редактор сайта: Гунькин И.А. (termist.com@gmail.com)