Термомеханическое упрочнение арматурного проката

технология, средства, разработка

|

Термист Термомеханическое упрочнение арматурного проката технология, средства, разработка |

| Главная | О сайте | Стандарты | Технология | Устройства |

| Лаборатория | Библиотека | Глоссарий | Желтые страницы | Обратная связь |

В период с 18 по 22 марта 2003 г. на МС 250-5 были задержаны 11 партий арматурного проката диаметром 25, 28 и 32 мм класса А500С по ДСТУ 3760. Металл не выдержал испытаний на изгиб.

Вид брака, согласно п. 12.3.5.

ТИ-228-С2-01-2001 “Производство сортового проката на непрерывных мелкосортных

станах 250-4 и 5 СПЦ № 2”, классифицируется как “излом” - глубокие

поперечные трещины в сердцевине стержня, возникающие при изгибе и приводящие к

его разрушению. Причиной возникновения изломов является охрупчивание проката,

которое может быть вызвано следующими факторами:

• водородное охрупчивание,

• переохлаждение металла в I блоке линии ускоренного охлаждения,

• подусадочная ликвация.

Эти факторы вызывают различный характер разрушения (см. п. 12.3.7. ТИ). Следуя приведенному в ТИ описанию можно прийти к выводу, что причиной изломов в рассматриваемом случае является водородное охрупчивание. Существует простой тест для выявления водородного охрупчивания металл подвергается дегазации путем нагрева до 150 ÷ 200 ºC в течение 1.5 ÷ 2 часов. Если причина снижения пластичности заключается в обратимом водородном охрупчивании, то после дегазации металл должен выдержать требуемые испытания. Образцы всего задержанного металла были подвергнуты дегазации (искусственному старению). После дегазации все пробы выдержали испытания на изгиб вокруг оправки диаметром 3∙d на 180º (вместо требуемых ДСТУ 3760 90º).

|

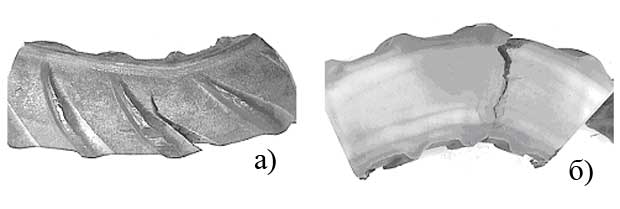

Рис. 1. Вид дефекта “излом”. а) общий вид, б) продольный шлиф. |

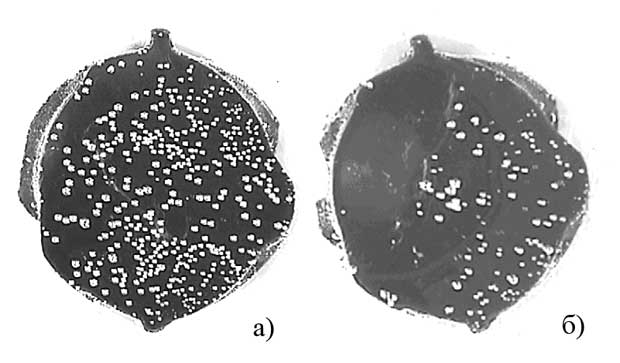

Из металла партии 53871 была изготовлена глицериновая проба. Через 16 часов на поверхности образца наблюдали большое количество пузырьков газа, выделившегося из металла (см. рис. 2). На такой же глицериновой пробе, подготовленной из металла, прошедшего дегазацию количество выделившихся пузырьков было значительно меньше.

Водородное охрупчивание проката явление при существующей на комбинате технологии довольно распространенное. Хороший обзорный доклад по этой теме подготовлен инженером-технологом Ю.Д. Костенко на проходившей в 2002 г. конференции молодых специалистов.

Водородное охрупчивание проката явление при существующей на комбинате технологии довольно распространенное. Хороший обзорный доклад по этой теме подготовлен инженером-технологом Ю.Д. Костенко на проходившей в 2002 г. конференции молодых специалистов (прилагается).

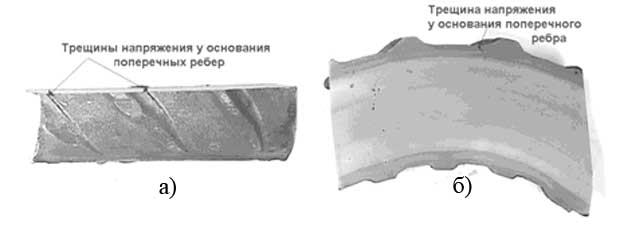

Следует отметить, что в рассматриваемой компании наряду с водородным охрупчиванием, по-видимому, имело место возникновение надрывов в местах пересечения поперечных выступов арматурного проката с сердцевиной стержня. Изучение профиля показало, что на прокате у основании ребра со стороны, обратной ходу прокатки наблюдается дефект типа морщины, который при изгибе приводит к образованию надрыва (см. рис. 3). В случае если металл не был охрупчен, трещина надрыва раскрывается, но не растет, как это видно на рис. 3. В случае же охрупчивания металла вслед за образованием надрыва начинается рост трещины, которая затем перерастает в излом (см. рис. 1). Наличие морщины с одной стороны объясняет факт анизотропии свойств вдоль плоскости симметрии раската. Отмечу еще раз свое мнение, что дефект геометрии типа морщины является инициатором появления трещины, причиной же провала является обратимое водородное охрупчивание.

|

Рис. 2. Выделение водорода на глицериновой пробе в течении 16 часов. а) металл в состоянии поставки, б) металл после дегазации. |

|

Рис. 3. Вид дефекта “надрыв”. а) общий вид, б) продольный шлиф. |

См. также: Подборка материалов по вопросу водородного охрупчивания проката

Web-сайт “Термист” (termist.com)

Термомеханическое упрочнение арматурного проката

Отсутствие ссылки на использованный материал является нарушением заповеди "Не укради"

Редактор сайта: Гунькин И.А. (termist.com@gmail.com)