Термомеханическое упрочнение арматурного проката

технология, средства, разработка

|

Термист Термомеханическое упрочнение арматурного проката технология, средства, разработка |

| Главная | О сайте | Стандарты | Технология | Устройства |

| Лаборатория | Библиотека | Глоссарий | Желтые страницы | Обратная связь |

Ранее было отмечено, что реальный процесс кристаллизации осложняется влиянием побочных факторов (см. п. 4). Сочетание влияния этих привнесенных факторов (часто не поддающихся точному учету) с общими законами кристаллизации и определяет особенности строения стального слитка.

Описание строения стального слитка впервые дано в 1878 г. Д.К. Черновым. Остальные характерные черты в строении литого металла были отмечены тогда Д.К. Черновым, хотя многочисленные последующие исследования вскрыли много новых деталей.

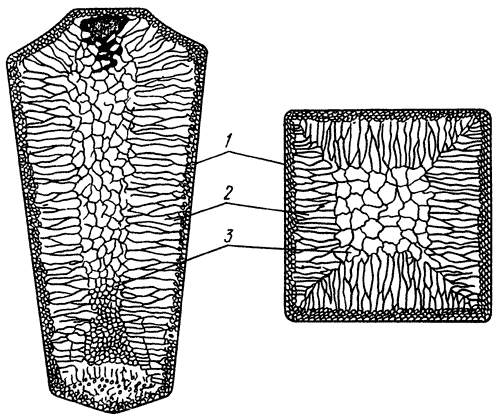

Структура литого слитка состоит из трех основных зон (рис. 34). Первая зона - наружная мелкозернистая корка 1, состоящая из дезориентированных мелких кристаллов - дендритов. При первом соприкосновении со стенками изложницы в тонком прилегающем слое жидкого металла возникает резкий градиент температур и явление переохлаждения, ведущее к образованию большого количества центров кристаллизации. В результате корка получает мелкозернистое строение.

|

Рис. 34. Схема строения стального слитка |

Вторая зона слитка - зона столбчатых кристаллов 2. После образования самой корки условия теплоотвода меняются (из-за теплового сопротивления, из-за повышения температуры стенки изложницы и других причин), градиент температур в прилегающем слое жидкого металла резко уменьшается и, следовательно, уменьшается степень переохлаждения стали. В результате из небольшого числа центров кристаллизации начинают расти нормально ориентированные к поверхности корки (т.е. в направлении отвода тепла) столбчатые кристаллы.

Третья зона слитка - зона равноосных кристаллов 3. В центре слитка уже нет определенной направленности отдачи тепла. «Температура застывающего металла успевает почти совершенно уравниваться в различных точках и жидкость обращается как бы в кашеобразное состояние, вследствие образования в различных ее точках зачатков кристаллов. Далее зачатки разрастаются осями - ветвями по различным направлениям, встречаясь друг с другом» (Чернов Д.К.) В результате этого процесса образуется равноосная структура. Зародышами кристалла здесь являются обычно различные мельчайшие включения, присутствующие в жидкой стали, или случайно в нее попавшие, или не растворившиеся в жидком металле.

В зоне столбчатых кристаллов металл более плотный, он содержит меньше раковин и газовых пузырей. Однако места стыка столбчатых кристаллов обладают малой прочностью.

Кристаллизация, приводящая к стыку зон столбчатых кристаллов, носит название транскристаллизации.

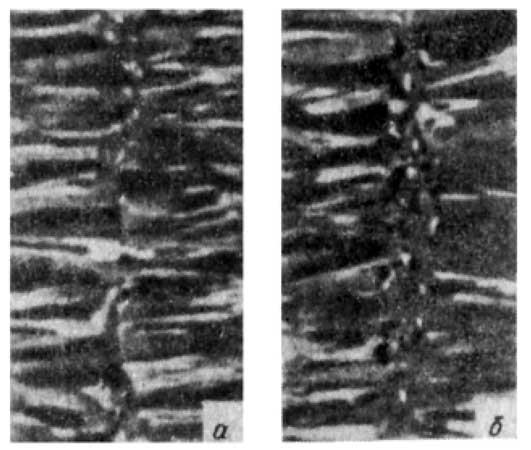

Степень развития столбчатых кристаллов будет варьироваться главным образом в зависимости от химического состава металла, степени его перегрева, от размера слитка, скорости разливки, формы изложницы и толщины, а также температуры ее стенок. Эти факторы будут влиять на скорость теплоотвода и образование больших или меньших градиентов температур внутри объема кристаллизующейся стали и т.д. Повышение степени перегрева и увеличение скорости охлаждения слитка способствует увеличению доли столбчатых кристаллов и может повести к полной транскристаллизации, как это показано на рис. 35, а; при несколько замедленном охлаждении в центре слитка образуется зона равноосных кристаллов (рис. 35, б).

|

|

Рис. 35. Транскристаллиэация слитка алюминиевой бронзы |

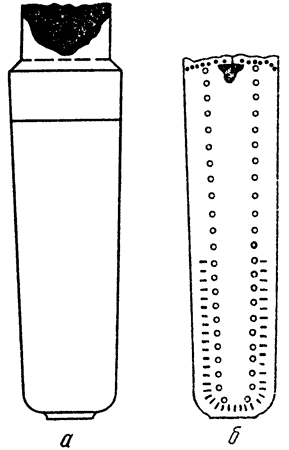

Рис. 36. Расположение усадочной раковины и пустот в слитках спокойной (а) и кипящей (б) сталей |

Жидкий металл имеет больший объем, чем закристаллизовавшийся, поэтому залитый в форму металл в процессе кристаллизации сокращается в объеме, что приводит к образованию пустот, называемых усадочными раковинами; усадочные раковины могут быть сконцентрированы в одном месте, либо рассеяны по всему объему слитка или по его части. Они могут быть заполнены газами, растворимыми в жидком металле, но выделяющимися при кристаллизации. В хорошо раскисленной так называемой спокойной стали, отлитой в изложницу с утепленной надставкой, усадочная раковина образуется в верхней части слитка, и в объеме всего слитка содержится малое количество газовых пузырей и раковин (рис. 36,а). Недостаточно раскисленная, так называемая кипящая сталь, содержит раковины и пузыри во всем объеме (рис. 36, б). Спокойный металл поэтому более плотный, чем кипящий.

Форма первичных кристаллов (дендритов) после горячей механической обработки давлением (ковка, прессовка, прокатка и т.д.) видоизменяется. Дендриты вытягиваются вдоль направления течения металла и превращаются в волокна. В результате возникает различие в свойствах вдоль проката (вдоль волокна) и поперек. (Анизотропия свойств деформированных изделий в сильной степени зависит от наличия неметаллических включений, располагающихся при деформации в строчки, идущие вдоль волокон.)

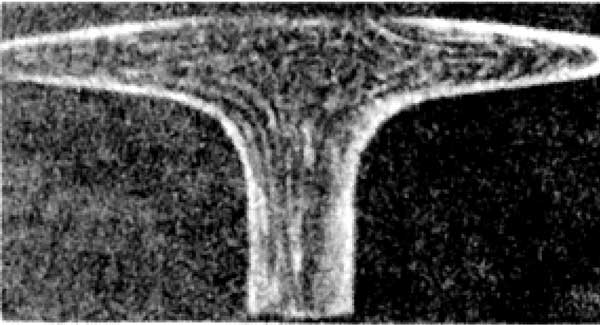

На рис. 37 приведена макроструктура штампованного клапана, на котором видно распределение волокон вдоль контура изделия. Такое расположение волокон является наилучшим и следует стремиться ковкой добиться именно такого распределения, избегая перерезанных волокон. (Точнее, следует стремиться к тому, чтобы расположение волокон совпадало с направлением главных усилий в деталях при работе.)

|

Рис. 37. Макроструктура штампованного клапана |

Использована публикация:

Гуляев А.П. Металловедение. Учебник для втузов. 6-е изд., перераб. и доп. М.:

Металлургия, 1986. 544 с.

стр. 47 - 49.

Web-сайт “Термист” (termist.com)

Термомеханическое упрочнение арматурного проката

Отсутствие ссылки на использованный материал является нарушением заповеди "Не укради"

Редактор сайта: Гунькин И.А. (termist.com@gmail.com)