Термомеханическое упрочнение арматурного проката

технология, средства, разработка

|

Термист Термомеханическое упрочнение арматурного проката технология, средства, разработка |

| Главная | О сайте | Стандарты | Технология | Устройства |

| Лаборатория | Библиотека | Глоссарий | Желтые страницы | Обратная связь |

АО "Западно-Сибирский металлургический комбинат" и Институт черной металлургии

Термомеханически упрочненная с прокатного нагрева высокопрочная арматурная сталь признана высокоэффективной продукцией, надежной при использовании в строительных конструкциях. Однако наряду с неоспоримыми достоинствами выявились и некоторые негативные моменты, в частности наблюдались случаи самопроизвольного разрушения арматурных стержней.

Длительное время природа разрушений оставалась неясной тем более, что и условия, при которых происходили разрушения, и их характер существенно различались. Так, например, разрушение фиксировали при производстве проката, его транспортировании, изготовлении и эксплуатации строительных конструкций. Разрушения могли происходить самопроизвольно, без приложения внешних усилий, либо при вибрациях, упругом деформировании стержней или приложении растягивающих напряжений. Температуры, при которых отмечали разрушения, колебались от 400 - 500 °С и до отрицательных.

При анализе и обобщении данных о факторах, сопутствовавших разрушениям высокопрочной термически упрочненной арматурной стали, произведенной на ряде металлургических предприятий, в том числе и ЗСМК, все зарегистрированные случаи были разбиты на четыре группы.

• К первой группе отнесли самопроизвольные разрушения, происходившие при производстве высокопрочного проката и имевшие вид продольных расщеплений.

• Вторая группа - это разрушения, происходившие при произвольном приложении дополнительной внешней нагрузки, когда стержни разрушались, подобно первой группе, путем продольного расщепления. Если разрушению, отнесенному ко второй группе, предшествовал нагрев стержня, то на поверхности изломов выявлялись протяженные полосы с цветами побежалости. Остальная площадь поверхности излома оставалась неокисленной. Подобная неравномерная окисленность изломов свидетельствовала о том, что разрушениям второй группы подвержены стержни, пораженные внутренними продольными трещинами, имеющими в отдельных местах выходы на поверхность, через которые в них попадает кислород.

• Третья группа - разрушения, возникающие при приложении внешней нагрузки на стержни, которые испытали до этого один или несколько циклов нагрева; стержни при этом разрушаются путем поперечного хрупкого растрескивания. Если до разрушения стержень испытал один цикл нагрева, то поверхность излома остается неокисленной. Если стержень или его участок испытал два цикла нагрева, то на поверхности излома в той его части, откуда он развивался, обнаруживалось пятно цветов побежалости. Эти наблюдения свидетельствовали о том, что первый цикл нагрева вызывает образование у поверхности поперечной трещины, которая независимо от количества новых циклов нагрева при приложении соответствующей нагрузки развивается и приводит к разрушению стержня.

• Четвертая группа - разрушения стержней, находящихся длительное время при отрицательных температурах под статическим растягивающим напряжением и характеризующихся поперечным растрескиванием.

Характерные признаки разрушений последней группы совпадают с известными под названием "задержанные разрушения" [1].

Арматурный прокат, предрасположенный к разрушениям первой группы, выявляется уже в процессе производства и к потребителю не попадает. Термоупрочненный прокат из партий, в которых впоследствии были случаи разрушения, отнесенные к остальным группам, проходил в установленном порядке сдаточные испытания, выдерживал их и вполне обоснованно направлялся потребителю для использования.

Таким образом, регламентированные стандартом методы испытаний не позволяют выявить предрасположенность высокопрочной арматуры к разрушениям. Но при дополнительном анализе результатов сдаточных испытаний обнаружили некоторые особенности, общие для всех исследованных партий арматуры, в которых отмечались разрушения. Так, при применении одних и тех же установленных технологий режимов термического упрочнения стержни из этих партий имели значительно большую прочность и очень низкие, хотя большей частью и удовлетворяющие условиям стандарта, характеристики пластичности. Кроме того, было установлено, что отдельные партии из исследованных не выдерживали с первого раза аттестационных испытаний по пластическим свойствам. Однако при повторных испытаниях, условия которых оговорены стандартом, пластичность этих партий была удовлетворительной.

Еще одной общей особенностью было то, что все исследованные партии изготовляли и применяли у потребителя в зимний период.

Неадекватное повышение прочностных и понижение пластических свойств, улучшение пластичности проката после некоторой выдержки до испытания, пониженные температуры, сопутствующие производству и применению, а также сопоставление полученных сведений с данными работы [2] позволили предположить, что все рассмотренные случаи разрушения стержневой арматуры являются прежде всего следствием повышенного содержания водорода в стали и его охрупчивающего воздействия.

Для изучения правильности этого предположения в условиях Западно-Сибирского металлургического комбината выплавили, прокатали и термически упрочнили опытные плавки арматурных сталей 28С и 30ХС2 со специально внесенными в технологию производства изменениями, направленными на увеличение содержания водорода в стали и готовом прокате. Металл опытных плавок в состоянии с максимальным содержанием избыточного водорода и после частичного его удаления дополнительной обработкой прокатали с термическим упрочнением на стержневую арматуру. Содержание водорода определяли с помощью глицериновых проб на металлографических шлифах и наблюдали за его выделением из стали с помощью эвдиометров. Упрочненную арматуру из стали опытных плавок исследовали традиционными способами, а также испытывали по методикам, в значительной степени имитировавшим условия, при которых наблюдались разрушения. Подобным испытаниям подвергали и арматуру из стали контрольных плавок, в которых содержание водорода не превышало стабильного и выделения газа из проката не наблюдалось.

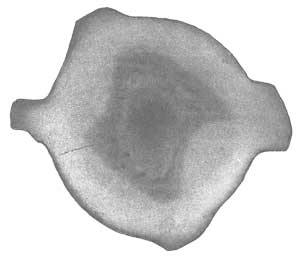

При металлографическом исследовании поперечных микрошлифов от термически упрочненной в потоке прокатки арматуры, полученной из стали, в которой было сохранено максимальное содержание водорода, в значительной части стержней были обнаружены внутренние радиальные трещины (рис. 1). На одном микрошлифе обнаруживали, как правило, одну трещину, но имелись также образцы и с двумя трещинами, расположенными под углом одна к другой либо симметрично оси стержня. Исследование последовательных сечений показало, что протяженность трещин по длине стержня может быть разной: от нескольких до десятков сантиметров.

|

Рис. 1 Радиальные трещины в арматурном прокате |

Механические испытания стержней с выявленными продольными трещинами по методикам, регламентируемым ГОСТ 10884, дефектности проката не выявляли. Однако после циклических знакопеременных изгибающих нагружений в упругой области стержни вскоре разрушались. Разрушались они и при попытках натяжения электротермическим способом. Разрушившиеся фрагменты стержней имели признаки, характерные для второй группы разрушений.

В арматурных стержнях, прокатанных из заготовок от донной части слитков, количество обнаруживаемых внутренних трещин было относительно меньшим, чем из заготовок со средних горизонтов слитка. Это согласуется с данными о распределении водорода по высоте слитка [2]. При прокатке и упрочнении арматуры из заготовок от головных горизонтов слитков, в которых содержание водорода наибольшее, на холодильнике стана обнаруживали отдельные самопроизвольно разрушившиеся стержни. Характер разрушений соответствовал первой группе.

При упрочнении арматуры, в которой имелись самопроизвольные разрушения, "забуриваний" проката в трассе термического упрочнения не происходило. Следовательно, момент разрушения такой арматуры мог относиться лишь к периоду времени от выхода раската на холодильник стана и до формирования окончательной структуры после охлаждения в трассе упрочнения. Вместе с тем, время образования внутренних радиальных протяженных трещин в теле стержней, которые самопроизвольно не разрушались, также относилось к этому периоду. Об этом свидетельствовали характерные раскрывающиеся сколы на поперечных срезах стержней после их раскроя ножницами холодной резки.

Для понимания возможного механизма зарождения и развития внутренних трещин в теле арматурных стержней и самопроизвольного разрушения желательно изучить схему формирования в них структуры и системы возникающих внутренних напряжений при термическом упрочнении по способу прерванной закалки с самоотпуском.

При таком способе упрочнения на первом этапе - закалке - прокат охлаждают со сверхкритической скоростью до формирования у поверхности мартенситного слоя определенной толщины. После этого закалку прерывают, и начинается процесс перераспределения тепла по сечению, после завершения которого температура повышается у поверхности стержня и уменьшается в сердцевине. Но устанавливающаяся усредненная температура для арматуры промышленных классов прочности всегда несколько выше точки Мн. При такой температуре аустенит во внутренних слоях распадается по промежуточному механизму, образуя бейнит, а в мартенсите у поверхности начинается процесс отпуска.

Соответственно изменению структурного состояния стержней при упрочнении развивается и система внутренних напряжений. Объем мартенсита значительно превосходит объем аустенита, из которого он образуется. Поэтому приращение толщины мартенситного слоя приводит к появлению и усилению растягивающих напряжений в сердцевине стержней и сжимающих у поверхности. Зарождение и развитие у мартенситного слоя бейнитных колоний ситуации не меняют, но вследствие развивающейся микропластической деформации ослабляется избыточная внутренняя напряженность так, что значений, сопоставимых с пределом прочности металла в конкретном локальном микрообъеме, она не достигает, и поэтому внутренние трещины образоваться не могут.

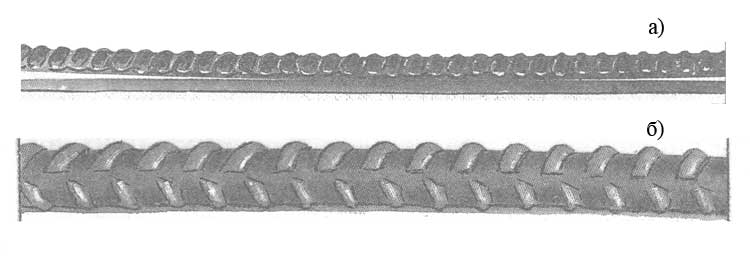

После повышения температуры у поверхности и развивающегося самоотпуска мартенсита внутренние напряжения в стержне достаточно быстро релаксируют практически до нуля. Однако при последующем охлаждении стержней до температуры окружающего воздуха внутренние напряжения появляются вновь, но направленность их становится противоположной исходной: в сердцевине стержня они становятся сжимающими, а у поверхности растягивающими. Поэтому продольные образцы, изготовленные из термоупрочненных стержней из стали контрольных плавок путем удаления металла с одной стороны до осевой плоскости, в свободном состоянии приобретают изгиб в сторону, противоположную плоскости разреза (рис. 2,а).

|

Рис. 2. Вид термоупрочненного стержня после удаления половины сечения (а) и фрагмента стержня после самопроизвольного разрушения (б) |

Появление вторичной системы внутренних напряжений связано с различным удельным изменением объемов металлической матрицы, имеющих разное структурное состояние.

Рассмотренный здесь процесс развития системы внутренних напряжений характерен для термически упрочняемой арматуры с малым содержанием водорода. Но в условиях, когда содержание водорода повышено, процесс формирования системы внутренних напряжений существенно изменяется.

Обладающий высокой подвижностью водород скапливается в зонах с растягивающими напряжениями и в свою очередь усиливает их [3]. Наряду с этим водород замедляет процессы, протекающие при отпуске мартенсита, и ухудшает пластичность стали [4]. В таких условиях сдерживаемая водородом микропластическая деформация не обеспечивает необходимую степень релаксации внутренних напряжений. Поэтому их рост может продолжаться до усилий, превышающих предел прочности, и релаксация внутренних напряжений будет происходить путем зарождения и роста в теле стержня микро- и макротрещин. Максимальных значений внутренние растягивающие напряжения достигают у границы перехода от мартенситных структур к бейниту, и здесь зарождаются микротрещины.

Радиальная направленность развития внутренних трещин свидетельствует о том, что их зарождение и рост обусловлены касательной к окружности составляющей внутренних растягивающих напряжений.

В случаях, когда заторможенная повышенным содержанием водорода релаксация внутренних напряжений не позволяет приостановить рост внутренней трещины, он будет продолжаться до выхода одной из вершин на поверхность стержня, а другой до достижения осевой длины. Если в осевой части произойдет слияние такой трещины с подобной ей, симметрично расположенной, с другой стороны оси произойдет расщепление стержня вдоль осевой плоскости. После этого момента активизируется продольная составляющая растягивающих напряжений, стремящаяся разделить и раздвинуть одну от другой расщепленные половинки стержней. Процесс расщепления начнет ускоряться и происходить до выклинивания расщепленных частей и разрушения стержня.

Расщепление стержней при самопроизвольном разрушении происходит, по-видимому, при температурах начала самоотпуска, когда пластичность металла еще повышена. Поэтому внутренние напряжения разного знака в центральных и наружных слоях после освобождения расщепленных половинок приобретают возможность уравновеситься в результате искривлений фрагментов. В соответствии с прилагаемой схемой развития системы внутренних напряжений изгиб половинок стержней должен быть направлен в сторону от осевой плоскости, что и наблюдается при разрушениях, отнесенных к первой группе и полученных при проведении настоящих опытов (рис. 2,б).

В тех случаях, когда уровень внутренних напряжений после образования в стержнях трещин понизится настолько, что их рост прекращается, самопроизвольное разрушение становится невозможным. Это следует из того, что сначала при самоотпуске мартенсита понижается общий уровень внутренних напряжений, а понижение температуры и изменение знака внутренних напряжений вообще формируют такую систему, которая препятствует развитию трещин. Поэтому, хотя наличие внутренних трещин и облегчает возможность разрушения стержня, но реализоваться она может лишь после приложения дополнительной внешней нагрузки с усилием не менее какой-то определенной величины. Воздействие такой нагрузки приведет к разрушению арматурного стержня, которое будет отнесено ко второй группе.

Таким образом, проведенные опыты и анализ закономерностей формирования и эволюции системы внутренних напряжений при термоупрочнении арматуры по способу прерванной закалки с самоотпуском подтвердили предположение о влиянии повышенного содержания водорода в случаях разрушений, отнесенных к первой и второй группам.

Выявить влияние водорода на склонность к разрушениям третьей группы оказалось более сложной задачей, так как в образцах арматуры, отобранных от партий, в которых имелись разрушения, в исходном состоянии каких-либо признаков водородного охрупчивания не наблюдалось. Однако при проведении одной из серии опытов было установлено, что после низкотемпературного отпуска (120 ÷ 270 °С) в вязких изломах образцов, испытанных на растяжение, появляются округлые площадки хрупкого разрушения. Более того, после нескольких дней выдержки до испытаний образцов, подвергнутых отпуску, площадки исчезали. Повторение опытов на образцах арматуры, прокатанной из наводороженных плавок и выдержанных до возможно более полного удаления свободно диффундирующего водорода, показало, что эффект появления площадок хрупкого излома наблюдается и в этом случае.

Ранее было показано [2], что отдельные округлые площадки хрупкого излома, включенные в поле вязкого излома, а также их постепенное исчезновение с увеличением времени до испытания характерны для арматурных стержней на последних стадиях десорбции из них повышенного содержания водорода. В этом плане новое появление площадок хрупкого разрушения в изломах образцов, имевших до этого вязкий характер, могло свидетельствовать о том, что после низкотемпературного отпуска в металле появляется новая порция диффузионно-подвижного водорода.

Для объяснения наблюдаемого эффекта необходимо отметить, что водород в стали может находиться в свободном состоянии и связанным в стационарных или относительно стационарных ловушках. Накопленный в ловушках водород почти не участвует в диффузионных процессах, но при разрушении их становится диффузионо-подвижным, приобретает возможность свободного перемещения в металле, может вновь накапливаться в участках с внутренними растягивающими напряжениями и оказать, таким образом, охрупчивающее влияние. Одним из способов разрушения ловушек вляется нагрев металла.

Как ранее отмечалось, стержни, разрушения которых были отнесены к третьей группе, помимо прочего, испытывали воздействие не менее одного кратковременного нагрева. Именно он и должен был приводить к разрушению ловушек и повышению концентрации свободно диффундирующего водорода. Кроме того, при нагреве должен происходить отпуск мартенсита в поверхностных слоях.

Как известно [5], при отпуске мартенсита в процессе первого перемещения при температурах до 200 °С из твердого раствора выделяются очень тонкие, в несколько атомных слоев, пластинки карбида. Этот процесс сопровождается уменьшением объема. Температуры до 300 °С развивают в мартенсите второе превращение - распад остаточного аустенита, - вызывающее рост линейных размеров.

На термически упрочненной стержневой арматуре по способу прерванной закалки слои мартенсита представляют своего рода лишь оболочку на стержне с бейнитной структурой. Рассматриваемые температуры отпуска значимого влияния на бейнит не оказывают. Поэтому центральные слои препятствуют изменению линейных размеров участков мартенсита, в которых развиваются первое и второе превращения; это вызывает растягивающие напряжения там, где наблюдается первое разрушение, и сжимающие, где имеет место второе превращение. Но так как водород, освобождаясь из ловушек, будет стремиться в участки с растягивающими напряжениями, то он будет накапливаться в объеме мартенсита, в котором идет первое превращение, и уходить из объема, в котором вдет второе превращение.

При электронагреве стержней мартенсит по мере повышения температуры будет претерпевать последовательно все превращения. Однако на участках стержня, соприкасающихся с массивным холодным электроконтактом, рост температуры сдерживается, и здесь на разном удалении от контакта могут одновременно наблюдаться и первое, и второе, и последующие превращения мартенсита.

При продолжающемся электронагреве и повышении температуры на основной длине стержня фронт каждого из превращений мартенсита все более перемещается в сторону холодного электроконтакта. Развивающиеся при первом превращении растягивающие напряжения удерживают выделяющийся из ловушек водород и увлекают его вместе с перемещающимся фронтом превращения. Сжимающие напряжения второго превращения способствуют этому процессу, так как, передвигаясь следом за первым превращением, служат барьером, предотвращающим уход водорода из зоны растягивающих напряжений.

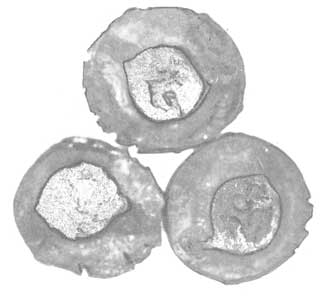

Следовательно, вместе с фронтом первого превращения мартенсита вдоль стержня в сторону более холодного участка начинает движение "волна" растворенного в стали водорода со все повышающейся концентрацией за счет "вымывания" его из пройденного участка стержня. При достаточном количестве накопленного в разрушающихся ловушках водорода его концентрация в "волне" может достичь критических значений и у поверхности стержня, где растягивающие напряжения максимальны, произойдет образование трещины. Приложение внешней нагрузки к участку стержня с поперечной трещиной вызовет его разрушение с признаками, характерными для разрушений третьей группы. Вид излома арматурного стержня, разрушившегося по механизму третьей группы, представлен на рис. 3. Учитывая характерные особенности предложенного механизма разрушений третьей группы, целесообразно объединить такой вид под названием "отпускные разрушения".

|

Рис. 3. Вид излома арматуры, разрушившейся у анкерной головки при натяжении |

Анализ факторов, сопутствующих разрушениям, которые выделены в четвертую группу, позволил предположить, что они являются следствием перераспределения (под влиянием наведенных условиями эксплуатации растягивающих напряжений) избыточного содержания водорода и накопления его в отдельных участках до концентраций, способствующих росту растягивающих напряжений до критических значений. Возможности перераспределения водорода способствовало подавление его десорбции из проката при низких температурах.

Высказанное предположение было подтверждено при проведении следующего опыта. Термически упрочненные стержни из стали 30ХС2 диаметром 12 мм с временным сопротивлением разрыву 1550 Н/мм2, имевшие признаки водородного охрупчивания, при -20 °С зафиксировали на стенде в изогнутом состоянии радиусом 1 400 мм. При таком изгибе растягивающее напряжение на внешней стороне стержней не превышало 750 Н/мм2 и было меньше предела упругости стали. Тем не менее после 10 - 15 суток испытания стержни разрушились путем поперечного растрескивания. Условия испытаний исключали влияние каких-либо дополнительных факторов, способствующих разрушению. Поэтому результат испытания свидетельствует о том, что разрушение является следствием повысившейся концентрации водорода в участках с максимальными растягивающими напряжениями за счет его перераспределения. Подобные испытания арматуры из сталей текущего производства к разрушениям стержней не приводили.

Таким образом, при выполнении настоящей работы были проанализированы

случаи разрушений высокопрочной термически упрочненной стержневой арматуры

производства АО ЗСМК и других металлургических предприятий. Выявленные

особенности условий, при которых имели место разрушения, и их характер дают

основания разделить случаи разрушений на четыре группы:

1 - самопроизвольные разрушения стержней при производстве в

процессе термического упрочнения;

2 - разрушения пораженных внутренними продольными трещинами стержней под

влиянием дополнительных внешних нагрузок;

3 - отпускные разрушения;

4 - задержанные разрушения.

Наряду с различиями, выявлены также и характерные особенности, общие для разрушений всех четырех групп, на основании чего было выдвинуто предположение, что основной причиной разрушений арматурных стержней является водород, повышенное содержание которого оказывает охрупчивающее влияние на высокопрочный прокат.

На основании этих представлений о механизме разрушений разработаны и внесены в технологию производства изменения, позволившие для условий ЗСМК полностью исключить случаи разрушения высокопрочной арматурной стали при производстве и применении у потребителя.

1. Забилъский В.В., Величко В.В. // Металловедение и термическая обработка металлов. 1993. № 4. стр. 9 - 15.

2. Водородное охрупчивание высокопрочной низкоуглеродистой кремнемарганцовистой арматурной стали / Черненко В.Т., Сидоренко О.Г., Федорова И.П. и др. // Сталь. № 6. 1988. с. 85 - 98.

3. Брешет К.Л., Бенерджи С.К. Охрупчивание конструкционных сталей и сплавов. Пер. с англ. - М.: Металлургия, 1988. 552 с.

4. Шаповалов В.М. Влияние водорода на структуру и свойства железоуглеродистых сплавов. - М.: Металлургия, 1982. 232 с.

5. Курдюмов Г.В. Явления закалки и отпуска стали. - М.: Металлургия, 1986. 272 с.

См. также: Подборка материалов по вопросу водородного охрупчивания проката

О природе разрушений высокопрочной термически упрочненной арматурной стали / Кустов Б.А., Пушница Н.В., Демченко Е.Д. и др. // Сталь. № 6. 1994. стр. 69 - 74.

Web-сайт “Термист” (termist.com)

Термомеханическое упрочнение арматурного проката

Отсутствие ссылки на использованный материал является нарушением заповеди "Не укради"

Редактор сайта: Гунькин И.А. (termist.com@gmail.com)